Kiểm soát làm mát của khuôn

Kiểm soát làm mát của khuôn

1. Ống làm việc

Chức năng của ống làm mát là chuyển nhiệt trong khuôn sang môi trường điều khiển nhiệt độ qua các bức tường bên của đường ống. Phương pháp kiểm soát nhiệt độ với tỷ lệ hiệu suất trên hiệu suất cao nhất là sử dụng các ống làm mát tròn để giảm nhiệt độ.

Mỗi bộ phận đúc nên có ống làm mát riêng. Có các quy tắc chung sau đây để chọn ống làm mát:

Đường kính của kênh thường là 6 đến 14 mm.

Nhiều đường ống có đường kính nhỏ có hiệu quả hơn một vài ống có đường kính lớn.

Các đường ống có đường kính nhỏ nhưng chiều dài dài có thể gây ra tổn thất áp lực đáng kể.

Sê -ri đường ống làm mát

Khi sử dụng làm mát loạt, chỉ có một ống để vào và rời khỏi khuôn. Do đó, nhiệt độ của môi trường làm mát sẽ tăng dần khi đường ống kéo dài. Theo cách này, nhiệt độ của khuôn ở các khu vực khác nhau sẽ khác nhau.

Đường ống làm mát song song

Bằng cách sử dụng phương pháp làm mát này, nước đến sẽ được chia thành nhiều đường ống song song để đạt được mục đích kiểm soát đồng đều của nhiệt độ khuôn. Nhược điểm của phương pháp này là nếu có tắc nghẽn đường ống, vị trí của nó rất khó xác định.

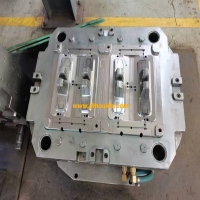

Nhà sản xuất khuôn hãm xung ô tô tại Trung Quốc (jfmoulds.com)

2. Phân phối nhiệt độ

Nhiệt độ của khuôn là rất quan trọng cho cả lợi ích kinh tế của việc ép phun và chất lượng của các bộ phận đúc. Các kết quả nghiên cứu mới nhất cho thấy sự chênh lệch nhiệt độ của toàn bộ khoang không được vượt quá 5. Mục tiêu này có thể đạt được bằng cách áp dụng chính xác một loạt các phương pháp làm mát.

Trong những ngày đầu, chênh lệch nhiệt độ giữa đầu vào và đầu ra của khuôn thường vượt quá 20. Điều này sẽ dẫn đến sự suy giảm chất lượng của các bộ phận đúc và mở rộng thời gian làm mát cần thiết để sự tan chảy để củng cố, và chu kỳ đúc tương ứng cũng sẽ được kéo dài. Ngày nay, thiết kế điều khiển nhiệt độ khuôn đã trở thành chế độ sưởi ấm có thể lựa chọn, nghĩa là làm nóng gần bề mặt sản phẩm và có thể được kiểm soát ở các khu vực khác nhau.

Có nhiều phương pháp làm mát khác nhau có thể nhanh chóng đưa khuôn đến nhiệt độ giảm của sản phẩm. Nói một cách đơn giản, có làm mát liên tục, làm mát phân đoạn và làm mát không liên tục, còn được gọi là làm mát xung.

Điều rất quan trọng là loại bỏ nhiệt dưới tiền đề là nhiệt độ khuôn là phù hợp. Khi nhiệt độ khuôn quá thấp, làm mát nhanh sẽ có tác động tiêu cực đến hiệu suất của sản phẩm.

Sự phân bố nhiệt độ và tính lưu động của nhựa nên được xem xét.

2.1 Phân phối nhiệt độ của khuôn nhựa nhiệt

Khuôn nhựa nhiệt được làm nóng bằng điện và được tạo thành từ các thanh sưởi ấm, tấm sưởi, cuộn dây sưởi hoặc tấm sưởi. Tấm nóng không được tích hợp vào khuôn mà là một phần của máy ép phun. Nhiệt độ của khuôn nằm trong khoảng từ 150 đến 180 độ C.

Nhiệt độ khuôn được đo bằng cặp nhiệt điện. Các cặp nhiệt điện và các phần tử gia nhiệt được cấu hình để giữ chênh lệch nhiệt độ bề mặt trong vòng 5. Khi các yêu cầu đối với các sản phẩm đúc phun rất cao, chênh lệch nhiệt độ cần phải giảm từ 5 ℃ xuống còn 2.

Để giảm mất nhiệt từ khuôn, các bảng cách nhiệt nên được lắp đặt trên khuôn.

2.2 Phân phối nhiệt độ của khuôn đàn hồi

Các khuôn elastomer cũng được làm nóng bằng điện và bao gồm tay áo sưởi ấm, tấm sưởi, cuộn dây sưởi hoặc tấm sưởi. Tấm nóng không được tích hợp vào khuôn mà là một phần của máy ép phun. Sản lượng nhiệt của khuôn nhựa nhiệt là 35 đến 40W/kg, trong khi các khuôn elastomer đòi hỏi 50 đến 60W/kg. Lý do là chất đàn hồi có độ dẫn nhiệt tương đối thấp, và thứ hai, cấu trúc sản phẩm của nó tương đối yếu, do đó nó làm mát nhanh chóng.

Nhiệt độ của khuôn đàn hồi cũng được đo bằng cặp nhiệt điện. Các cặp nhiệt điện và các phần tử gia nhiệt được cấu hình để giữ chênh lệch nhiệt độ bề mặt trong vòng 5. Khi các yêu cầu đối với các sản phẩm được đúc tiêm rất cao, chênh lệch nhiệt độ có thể thấp tới 2 đến 5 độ C.

Để giảm mất nhiệt từ khuôn, các bảng cách nhiệt nên được lắp đặt trên khuôn.

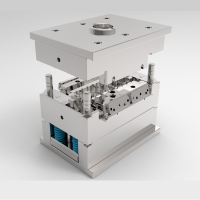

Nhà sản xuất khuôn xô ở Trung Quốc (jfmoulds.com)

3. Continuous cooling

The temperature control of the mold requires the use of a cooling medium, which will directly penetrate the mold. However, most injection molds are heated to 40 to 80 degrees Celsius by mold temperature control units. The mold temperature for engineering plastics needs to be as high as 200℃.

The cooling water flow regulator uses manual flow regulation to control the temperature. The thermometer responds to temperature changes by measuring the temperature of the return water. The regulation of flow is accomplished by the control valve.

The flow rate display is indicated by a conical float lifted by the water flow in the mold cooling circuit after passing through a complex measurement system.

Mold temperature control machine

The temperature control medium in the mold temperature control machine is water or oil. If the required temperature is higher than the boiling point of water, a pressurized water temperature machine or an oil temperature machine should be used.

The water flow loop in a traditional mold temperature control machine can be either open-loop or closed-loop. In an open-loop system, indirect cooling is used, and the pre-water temperature can reach 95°C while the oil temperature can reach 200 °C. To avoid contact with oxygen, oil is usually only used in closed-loop systems. In a closed-loop system, the system water temperature can reach as high as 230℃.

If the cooling medium cannot directly reach all areas of the formed component, the cooling time needs to be extended to ensure that the temperature of the uncooled parts also reaches the temperature required for demolding. This will lead to an extension of the molding cycle and an increase in product costs. Therefore, all components on the mold must be integrated into the cooling circuit.

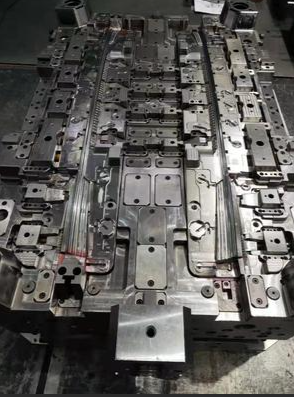

4. Zoned cooling

The basis of zonal cooling is the mold design based on the heat distribution of the product. The mold is divided into independent areas so that areas with different temperature requirements can be assigned to independent cooling circuit control.

The traditional zoned cooling solution, also known as the multi-loop cooling method, connects independent cooling loops to independent mold temperature control units. When the number of cooling circuits increases, both the operational difficulty and the required space will increase.

Zoned cooling enables different injection molded parts to be cooled separately. When the plastic flow path is long, the area near the gate can be focused on cooling, while gradually moving away from the gate, the cooling amplitude can be gradually weakened. Separate control of different temperature zones can balance the cavity temperature. As a result, the quality of injection molded parts is improved, while the molding cycle is reduced. Temperature control circuits of the same temperature can be aggregated together to reduce operational difficulty.

The cooling of strip-shaped and slender cores is particularly difficult. A makeshift solution is to use mold materials with high thermal conductivity in these areas. For instance, wrinkled copper has a thermal conductivity five times higher than that of steel.

Thông tin liên quan

Các loại khuôn hai tấm bị hủy bỏ

2025-07-22

Các loại loại mốc hai tấm1.1 Các bộ phận được đúc không có quá nhiều ...

Khuôn phun: "Tác giả vô hình" trong xưởng

2025-07-09

Khuôn phun: "công cụ tạo hình vô hình" trong workshopi. Ấn tượng đầu tiên...

Khám phá khuôn phun: phân tích toàn diện từ thiết kế đến ứng dụng

2025-07-08

Khám phá khuôn phun: phân tích toàn diện từ thiết kế đến ứng dụng...

Khám phá khuôn phun: Nền tảng chính xác của sản xuất công nghiệp

2025-07-11

Khám phá khuôn phun: Nền tảng chính xác của sản xuất công nghiệp...

Khuôn ép phun: nền tảng của Sản xuất chính xác và xu hướng mới trong phát triển công nghiệp

2025-07-08

Khuôn ép phun: nền tảng của Sản xuất chính xác và xu hướng mới ở...

Đặc điểm hiệu suất và tiêu Chí lựa chọn khuôn phun

2025-06-30

Đặc điểm hiệu suất và tiêu Chí lựa chọn của khuôn phun...