Xử lý bề mặt của nấm mốc

Xử lý bề mặt của nấm mốc

1. Các quy trình xử lý bề mặt phổ biến

Mục đích của tất cả các phương pháp điều trị bề mặt trong sản xuất nấm mốc là giảm hao mòn hoặc giảm sự ăn mòn có thể của khuôn. Tất cả các thành phần khuôn di chuyển sẽ bị hao mòn. Để ngăn chặn sự ăn mòn, cần phải bảo vệ các bề mặt của các bộ phận tiếp xúc với môi trường làm mát. Sự xuất hiện và phát triển của hao mòn và ăn mòn chủ yếu là các quá trình dần dần, và cả hai có thể mang lại những hậu quả kinh tế bất lợi đáng kể.

2 xử lý nhiệt

Xử lý nhiệt bao gồm các phương pháp như chân không, laser và ngọn lửa. Bệnh phôi có thể được làm nguội để tránh hao mòn. Hiện tại, phương pháp dập tắt chân không được áp dụng chủ yếu.

2.1 Dạy chân không

Do đó, một khoảng trống đã được tạo ra. Các bộ phận làm nguội chân không được làm nóng trong một thùng chứa kín và không khí trong thùng chứa được chiết xuất. Việc dập tắt chân không phù hợp để làm nguội điều trị bằng thép cường độ cao, thép làm việc nóng và lạnh, thép không gỉ, thép chống axit và thép tốc độ cao.

Khi lấp đầy lò dập tắt, cần phải đảm bảo rằng các phôi có kích thước tương tự được xử lý đồng thời. Điều này là do thời gian dập tắt cho các phôi có kích thước khác nhau khác nhau. Sau khi lò dập tắt được lấp đầy, không khí được chiết xuất và chân không 10bar (1BAR-10PA) được hình thành.

Theo các kích thước khác nhau của các phôi, lò dập tắt nên được làm nóng theo các phần để tránh việc tạo ra căng thẳng bên trong. Ví dụ, đối với thép có nhu cầu nhiệt độ làm nguội vượt quá 900, nên có ba giai đoạn nhiệt độ đồng đều ở 400, 600 ℃ và 850.

Tương tự như quá trình dập tắt tiêu chuẩn, việc làm mát bắt đầu một khi phôi đã đạt đến thời gian giữ cần thiết để làm nguội. Trong quá trình làm nguội chân không, làm mát được thực hiện liên tục trong nitơ tinh khiết cao ở 0,6MPa. Theo quy tắc của ngón tay cái, thời gian làm mát nửa làm mát (làm nguội qua) có thể được tính toán dựa trên 0,5 phút mỗi milimet độ dày thành.

Để ngăn chặn việc dập tắt vết nứt và nồng độ căng thẳng trong phôi với sự khác biệt cắt ngang đáng kể, quá trình làm mát cần phải được thực hiện trong các giai đoạn. Giai đoạn làm mát phải kết thúc ở nhiệt độ cân bằng từ 100 đến 150 độ C. Nhiệt độ thấp hơn sẽ làm tăng mức độ căng thẳng dư.

2.2 dập tắt laser

Làm nguội laser là một phương pháp làm nguội bề mặt với hiệu ứng dập tắt và khả năng sao chép tốt. Độ sâu cứng của chùm tia laser có thể đạt 2 mm và phạm vi làm nguội có thể điều khiển rõ ràng.

2.3 Dạy ngọn lửa

Quá trình dập tắt này liên quan đến việc làm nóng một phần bề mặt đến nhiệt độ dập tắt và sau đó làm mát nó. Trong những ngày đầu, việc dập tắt ngọn lửa là phương pháp được sử dụng phổ biến nhất trong ngành sản xuất nấm mốc. Ngọn lửa sưởi ấm được thực hiện thông qua một khẩu súng ngọn lửa. Tuy nhiên, cần phải chú ý đến tính nhất quán của khoảng cách giữa súng lửa và phôi và tốc độ sưởi ấm.

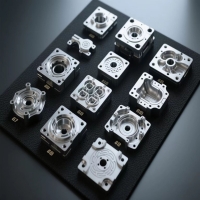

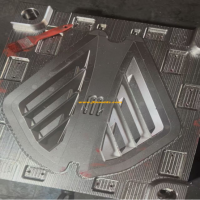

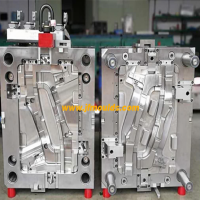

Khuôn đúc Ô Tô Công ty TNHH khuôn đúc jiefeng thái Châu (jfmoulds.com)

3. Điều trị nhiệt hóa học

Trong quá trình xử lý nhiệt hóa học, khi thép được làm nóng đến nhiệt độ cứng, carbon, amoniac hoặc carbon và nitơ sẽ xâm nhập vào thép. Việc cung cấp các chất thấm này có các dạng khác nhau, chẳng hạn như bột, dán, hạt, chất lỏng hoặc khí hỗn hợp.

3.1 Gas Ammonization

Trong quá trình ammon hóa, khí amoniac xâm nhập vào bề mặt của thép. Tùy thuộc vào loại thép, độ cứng có thể đạt đến độ cứng của Vickers (HV) từ 700 đến 1200. Trong quá trình này, không có sự biến đổi cấu trúc bên trong. Nhiệt độ quá trình là 450 đến 580 độ C. Tùy thuộc vào hình thức điều trị và độ dày lớp, độ nhám bề mặt có thể tăng, nhưng nó có thể được khôi phục về trạng thái ban đầu của nó thông qua việc đánh bóng tiếp theo.

3.2 Nitriding plasma

Trong quá trình hóa ammon hóa huyết tương, huyết tương được tạo ra trong chân không bằng cách xả điện tích. Khi điện áp đạt tới 1000V, khí chứa amoniac được tiêm để gây ion hóa. Các ion gas bắn phá khuôn ở một mức độ hạn chế. Sau khi khuôn được làm nóng, nitơ xâm nhập vào bề mặt của phôi. Do nhiệt độ quá trình thấp, AMination huyết tương làm giảm đáng kể những thay đổi về kích thước và hình dạng. Do đó, nó đặc biệt có lợi cho các phần mỏng và dài nhạy cảm với uốn cong.

3.3 Chuôi hóa

Trong quá trình làm trung bình (còn được gọi là làm cứng bề mặt), các nguyên tử carbon khuếch tán vào lớp bề mặt của thép khuôn. Tùy thuộc vào thời gian của quá trình cacbonizing, độ dày tối đa của lớp được tế bào được cacboner có thể đạt tới 2 mm. Trong quá trình này, những thay đổi về cấu trúc sẽ xảy ra trong lớp được chế hòa khí. Nhiệt độ quá trình trong quá trình này là khoảng 900.

Khuôn đúc hàng hóa Công ty TNHH khuôn đúc jiefeng (jfmoulds.com)

4 Điều trị điện hóa

Quá trình xử lý điện hóa có thể ngăn ngừa hao mòn và ăn mòn khuôn. Khi chế biến nhựa ăn mòn hóa học như PVC, nó nên được ưu tiên.

4.1 Electroplating hard chromium

Electroplating hard nameplates are a long-standing process in the plastic processing industry, used to prevent mold wear and corrosion. Especially reinforced plastics or plastics containing the following additives, such as glass fiber or carbon fiber, mineral powder, talcum powder or pulp. Additives can increase wear or corrosion. After hard chromium plating, the surface of the mold can be protected from wear.

Small and medium-sized mold inserts should be quenched through and hard chromium plated on the surface as required. For instance, large molds such as car bumpers should be made of tempered steel and then hard chrome plated. By plating hard chromium, the surface hardness of the mold can reach 700 to 1100(Vickers hardness).

Due to the fact that large mold components are prone to deformation during quenching, pre-hardened steel is required for their production. The surface of hard and brittle parts will develop micro-cracks. Cracking may occur when the internal pressure of the mold cavity is relatively high.

4.2 Electroless nickel plating

Another major method of anti-corrosion protection is electroless nickel plating. This process can be used when anti-corrosion is required for deep grooves or deep holes. This is particularly important in the cooling water channel areas of the core and cavity.

As for the anti-wear and anti-corrosion of molds, the above two processes can be used in combination, that is, chromium plating is done first, followed by chromium plating.

Thông tin liên quan

Khuôn phun: "Tác giả vô hình" trong xưởng

2025-07-09

Khuôn phun: "công cụ tạo hình vô hình" trong workshopi. Ấn tượng đầu tiên...

Khuôn ép phun: phân tích toàn diện từ nghề thủ công chính xác đến các ứng dụng đa dạng

2025-06-30

Khuôn ép phun: phân tích toàn diện từ nghề thủ công chính xác đến thợ lặn...

Từ nguyên tắc đến ứng dụng, hãy hiểu "Shaping Master" này trong ngành công nghiệp

2025-07-16

Từ nguyên tắc đến ứng dụng, hãy hiểu "Shaping Master" này trong ngành công nghiệp...

Khám phá Vòng đời đầy đủ của khuôn phun và suy nghĩ về những đột phá trong ngành

2025-07-15

Khám phá Vòng đời đầy đủ của khuôn phun và suy nghĩ về sự phá vỡ ngành công nghiệp...

Đa dạng hóa các doanh nghiệp khuôn phun

2025-06-28

Đa dạng hóa các doanh nghiệp khuôn phun 1. Khuôn đúc ô tô: dẫn động...