Khuôn phun: từ sự hiểu biết cơ bản đến khám phá tiên tiến

Khuôn phun: từ sự hiểu biết cơ bản đến khám phá tiên tiến

I. Giới thiệu

Trong bối cảnh rộng lớn của sản xuất, khuôn ép phun giống như một chủ Mưu đằng sau hậu trường, lặng lẽ nhưng quan trọng trong việc định hình mọi khía cạnh của cuộc sống của chúng ta. Vào buổi sáng sớm, khi chúng ta nhấn nút Máy pha cà phê, nhấc bàn chải đánh răng điện hoặc đeo tai nghe Bluetooth, Đằng Sau Những hành động hàng ngày này, khuôn ép phun đóng vai trò quan trọng trong việc biến viên nhựa thành các Sản phẩm thiết thực và tinh tế. Tuy nhiên, cuộc thảo luận về khuôn ép phun hôm nay sẽ đưa bạn vào một hành trình sâu sắc, hoàn toàn khác với nhận thức buổi sáng thông thường của bạn, tiết lộ tấm màn bí ẩn của họ từ một góc nhìn hoàn toàn mới và khám phá giá trị phi thường và khả năng vô hạn của họ trong lĩnh vực công nghiệp.

Nhà sản xuất khuôn đèn xe hơi ở Trung Quốc (jfmoulds.com)

Ii. Sự hiểu biết cơ bản về khuôn phun

Định nghĩa và tinh chất

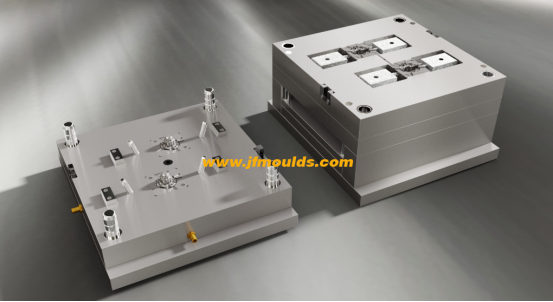

Khuôn ép phun là công cụ chính xác được làm bằng vật liệu kim loại với hình dạng và cấu trúc cụ thể, được thiết kế đặc biệt để tạo cho vật liệu nhựa nóng chảy hình dạng và kích thước chính xác trong quá trình ép phun. Nó giống như một nhà điêu khắc ma thuật, ngoại trừ việc thay vì sử dụng dao khắc và đất sét, nó sử dụng nhiệt độ cao, áp suất cao và các lỗ khoan được thiết kế công phu để tạo hình nhựa, một vật liệu rất dễ uốn, thành một loạt các sản phẩm đáp ứng nhu cầu sinh hoạt và công nghiệp của người dân. Từ góc nhìn vi mô, khuôn phun đạt được sự chuyển đổi tuyệt vời từ nguyên liệu đến thành phẩm bằng cách kiểm soát dòng chảy và làm đầy nhựa ở nhiệt độ cao, cũng như việc bảo dưỡng và tạo hình trong quá trình làm mát. Quá trình này không chỉ đòi hỏi một sự hiểu biết sâu sắc về các tính chất vật lý của vật liệu nhựa, mà còn dựa vào thiết kế chính xác và quá trình sản xuất của chính khuôn.

Nhà sản xuất khuôn đèn xe hơi ở Trung Quốc (jfmoulds.com)

III. Nguyên lý và quy trình làm việc của khuôn phun

(1) năm bước chính của khuôn ép phun

Quá trình làm việc của khuôn phun giống như một Bản Giao Hưởng chính xác và có trật tự, với mỗi liên kết chặt chẽ kết nối và không thể thiếu. Quy trình cốt lõi của nó chủ yếu bao gồm năm bước chính sau:

1. Đóng và khóa khuôn: Trước khi quá trình ép phun bắt đầu, cơ chế đóng khuôn của máy ép phun sẽ đóng chặt khuôn di chuyển và khuôn cố định với áp lực mạnh, tạo thành một khoang kín. Quá trình này đòi hỏi độ chính xác cực cao. Nói chung, Độ chính xác đóng khuôn cần phải nằm trong ± 0.03mm để đảm bảo độ chính xác chiều và hiệu suất bịt kín của khoang. Chỉ khi khuôn được đóng chặt mới có thể cung cấp một không gian ổn định cho việc phun nhựa nóng chảy tiếp theo, ngăn ngừa rò rỉ nhựa và đảm bảo chất lượng khuôn đúc của sản phẩm. Trong quá trình đóng khuôn, hệ thống dẫn hướng đóng một vai trò quan trọng. Nó hướng dẫn khuôn di chuyển và khuôn cố định để căn chỉnh chính xác, ngăn ngừa hư hỏng khuôn hoặc lỗi sản phẩm do căn chỉnh sai.

2. phun nóng chảy: Sau khi khuôn được đóng tại chỗ, các hạt nhựa được làm nóng đến trạng thái nóng chảy trong thùng máy ép phun, với nhiệt độ thường dao động từ 200 đến 300 độ C. Nhiệt độ cụ thể phụ thuộc vào loại và đặc tính của vật liệu nhựa. Sau đó, được điều khiển bởi ốc vít, nhựa nóng chảy tan chảy được tiêm vào khoang khuôn với tốc độ cực nhanh (thường là 100-500mm/S) thông qua hệ thống chạy. Trong quá trình phun tan chảy, thiết kế của hệ thống chạy là rất quan trọng. Nó là cần thiết để đảm bảo rằng nhựa tan chảy có thể được đồng đều và nhanh chóng điền vào mỗi góc của khoang, tránh các khuyết tật như không đủ Điền và dấu hàn. Đồng thời, việc kiểm soát áp suất phun và tốc độ cũng ảnh hưởng trực tiếp đến chất lượng đúc của sản phẩm. Áp suất và tốc độ quá cao có thể gây ra các vấn đề như phun nhựa tan chảy, nhiễu loạn, hình thành bong bóng và charring. Tuy nhiên, áp suất và tốc độ quá thấp có thể dẫn đến các khiếm khuyết như đổ đầy không đầy đủ và mật độ Sản phẩm không đủ.

3. làm mát giữ áp lực: Sau khi nhựa tan chảy lấp đầy khoang, để bù lại sự co ngót của nhựa trong quá trình làm mát và đảm bảo độ chính xác chiều và chất lượng bề mặt của sản phẩm, cần phải giữ nhựa tan chảy trong khoang dưới áp lực. Trong quá trình giữ áp lực, máy ép phun tiếp tục Áp dụng một áp lực nhất định cho nhựa tan chảy, cho phép nhựa bám chặt vào thành khoang khuôn và lấp đầy các lỗ rỗng do làm mát và co lại. Trong khi đó, hệ thống làm mát bắt đầu hoạt động. Chất làm mát tuần hoàn lấy đi nhiệt từ khuôn và sản phẩm, làm cho nhựa tan chảy và đông cứng nhanh chóng. Tốc độ làm mát thường được điều khiển từ 5 đến 20 ℃/S. Tốc độ làm mát quá nhanh có thể gây ra nồng độ căng thẳng bên trong sản phẩm, dẫn đến các vấn đề như biến dạng và nứt. Tuy nhiên, tốc độ làm mát quá chậm sẽ kéo dài chu kỳ sản xuất và giảm hiệu quả sản xuất. Trong quá trình làm mát giữ áp lực, sự phân bố nhiệt độ của khuôn và tính đồng nhất của làm mát có tác động đáng kể đến chất lượng của sản phẩm. Thiết kế hợp lý của hệ thống làm mát và kiểm soát nhiệt độ có thể làm giảm hiệu quả biến dạng và co ngót của sản phẩm và nâng cao chất lượng sản phẩm.

4. mở và phóng khuôn: khi sản phẩm nhựa đã làm mát và đông cứng đến một mức độ nhất định, cơ chế mở khuôn của máy ép phun bắt đầu hoạt động, tách khuôn di chuyển khỏi khuôn cố định. Sau đó, hệ thống phóng được kích hoạt. Dưới tác động của tấm đẩy, Chốt đẩy đẩy sản phẩm nhựa ra khỏi lõi hoặc khoang, cho phép nó tách ra một cách trơn tru khỏi khuôn. Trong quá trình phóng khuôn, cần chú ý đến lực và tốc độ phóng để tránh biến dạng, hư hỏng hoặc khó khăn trong việc tháo khuôn sản phẩm do phóng không đúng cách. Đồng thời, để đảm bảo hoạt động bình thường và tuổi thọ của hệ thống phóng, cần phải thường xuyên duy trì và phục vụ nó, kiểm tra độ mòn của chân phun, tính linh hoạt của chuyển động tấm đẩy, và hiệu ứng thiết lập lại của các thanh thiết lập lại, v. v.

5. khởi động lại chu kỳ: Sau khi hoàn thành một chu kỳ ép phun, khuôn và máy ép phun bước vào giai đoạn chuẩn bị cho chu kỳ tiếp theo. Tại thời điểm này, vít của máy ép phun sẽ trở lại vị trí ban đầu, sẵn sàng cho việc vận chuyển và tan chảy tiếp theo của viên nhựa. Khuôn được rút lại qua hệ thống dẫn hướng, chờ lần tiêm tiếp theo của nhựa tan chảy. Toàn bộ quá trình ép phun là một quy trình sản xuất liên tục và theo chu kỳ. Bằng cách liên tục lặp lại năm bước trên, sản xuất các sản phẩm nhựa có quy mô lớn và hiệu quả cao có thể đạt được.

(2) các thông số kỹ thuật chính của khuôn phun trong quá trình vận hành

Trong quá trình vận hành khuôn phun, một số thông số kỹ thuật quan trọng đóng vai trò quyết định chất lượng sản phẩm và hiệu quả sản xuất:

1. Kiểm soát nhiệt độ: Nhiệt độ khuôn và nhiệt độ nóng chảy bằng nhựa là các thông số nhiệt độ quan trọng nhất trong quá trình ép phun. Nhiệt độ khuôn trực tiếp ảnh hưởng đến tốc độ làm mát của nhựa tan chảy và chất lượng khuôn đúc của sản phẩm. Nhiệt độ khuôn quá cao có thể dẫn đến làm mát sản phẩm chậm, Độ chính xác chiều giảm, và dấu vết dòng chảy bề mặt, trong số các vấn đề khác. Tuy nhiên, nhiệt độ khuôn quá thấp có thể dẫn đến tính lưu động kém của nhựa tan chảy, không đầy đủ làm đầy khoang, và sự hình thành các khuyết tật như các điểm vật liệu lạnh và vết hàn. Do đó, cần kiểm soát hợp lý nhiệt độ khuôn Dựa trên đặc tính của vật liệu nhựa và yêu cầu của sản phẩm. Thông thường, việc điều chỉnh chính xác nhiệt độ khuôn được thực hiện thông qua một hệ thống làm mát và một thiết bị sưởi ấm. Nhiệt độ nóng chảy của nhựa ảnh hưởng đến tính lưu động và hiệu suất đúc của nó. Cần chọn nhiệt độ gia nhiệt thích hợp dựa trên các thông số như điểm nóng chảy và nhiệt độ chuyển tiếp thủy tinh của vật liệu nhựa để đảm bảo nhựa có thể trơn tru lấp đầy khoang ở trạng thái nóng chảy và tạo thành sản phẩm chất lượng cao sau khi làm mát.

2. Kiểm soát áp suất: Áp suất phun, áp suất giữ và áp suất ngược là các thông số áp suất chính trong quá trình ép phun. Áp suất phun đề cập đến áp suất cần thiết để bơm nhựa tan vào khoang, ảnh hưởng trực tiếp đến tốc độ nạp và hiệu quả làm đầy của nhựa tan chảy. Trong quá trình ép phun, áp suất phun cần được điều chỉnh hợp lý dựa trên các yếu tố như hình dạng, kích thước, độ dày thành của sản phẩm và tính lưu động của vật liệu nhựa để đảm bảo nhựa tan chảy có thể nhanh chóng và đồng đều lấp đầy mọi góc của khoang. Áp lực giữ là áp lực được áp dụng sau khi nhựa tan chảy lấp đầy khoang để bù lại sự co ngót của nhựa. Nó có tác động đáng kể đến độ chính xác chiều và chất lượng bề mặt của sản phẩm. Áp suất ngược là áp suất được áp dụng khi vít quay ngược để tránh Dòng Chảy Ngược của nhựa tan chảy. Nó có thể làm tăng mật độ và tính đồng nhất của nhựa tan chảy và cải thiện chất lượng của sản phẩm.

3. Kiểm soát thời gian: Thời gian tiêm, thời gian giữ và thời gian làm mát là các thông số thời gian chính trong quá trình ép phun. Thời gian tiêm là thời gian cần thiết để bơm nhựa tan vào khoang, ảnh hưởng trực tiếp đến tốc độ nạp và hiệu quả làm đầy của nhựa tan chảy. Trong quá trình ép phun, cần điều chỉnh hợp lý thời gian tiêm dựa trên các yếu tố như hình dạng, kích thước, độ dày thành của sản phẩm và tính lưu động của vật liệu nhựa để đảm bảo rằng nhựa tan chảy có thể lấp đầy khoang trong thời gian quy định. Thời gian áp lực giữ là khoảng thời gian duy trì một áp suất nhất định sau khi nhựa tan chảy lấp đầy khoang. Nó có tác động đáng kể đến độ chính xác chiều và chất lượng bề mặt của sản phẩm. Thời gian làm mát là thời gian cần thiết cho các sản phẩm nhựa để làm mát và đông cứng trong khoang, ảnh hưởng trực tiếp đến hiệu quả sản xuất và chất lượng sản phẩm. Trong quá trình ép phun, cần kiểm soát hợp lý thời gian làm mát dựa trên các yếu tố như Tính chất nhiệt của vật liệu nhựa, hình dạng và kích thước của sản phẩm, và hiệu quả làm mát của khuôn, Để đảm bảo rằng các sản phẩm nhựa có thể đạt được độ chính xác chiều và tính chất cơ học quy định sau khi làm mát.

Thông tin liên quan

Từ những điều cơ bản đến ứng dụng, nó ảnh hưởng thế nào đến cuộc sống của chúng ta

2025-07-17

Từ những điều cơ bản đến ứng dụng, nó ảnh hưởng thế nào đến cuộc sống của chúng tôi các khái niệm cơ bản...

Khám phá ngành công nghiệp khuôn mẫu Hoàng Yến trong mắt deepseek cùng nhau

2025-06-19

1. Quy trình phát triển và quy mô công nghiệp 01 tiến hóa lịch sử huangyan MOL...

Giải pháp cho gãy nấm mốc và điều trị nếp nhăn không khí

2025-08-08

Giải pháp cho gãy nấm mốc và điều trị nếp nhăn không khí của mốc ...

Phân Tích sâu trong ngành công nghiệp khuôn phun

2025-07-01

Phân tích trong chiều sâu của ngành công nghiệp khuôn phun. Tổng quan về...

Những Hiểu Biết sâu sắc về ngành công nghiệp khuôn phun: Lặp lại công nghệ, cảnh quan thị trường và các khung mẫu mới để phát triển bền vững

2025-07-03

Hiểu biết sâu sắc về ngành công nghiệp khuôn phun: Lặp lại công nghệ, mar. ..

Xả thép thoáng khí của khuôn

2025-10-17

Xả thép thoáng khí của khuôn Thép thấm là một loại hợp kim thiêu kết...