Những khiếm khuyết phổ biến của các sản phẩm đúc phun và các giải pháp của chúng

Những khiếm khuyết phổ biến của các sản phẩm đúc phun và các giải pháp của chúng

Chẩn đoán và nguyên nhân của các khiếm khuyết sản phẩm phổ biến như sau.

(1) Các vết lõm sản phẩm

Hiện tượng: Suy thoái hoặc bong bóng, hố sụp đổ, co ngót, hốc thu hẹp, bong bóng chân không, v.v ... Trong sản phẩm đều là những khiếm khuyết của sản phẩm.

Lý do là do giữ và cho ăn áp lực kém, sản phẩm làm mát không đều và hợp chất cao su trong khoang khuôn là không đủ, gây ra sự co rút quá mức của nhựa. Điều này dẫn đến các vết lõm, hố sụp đổ, bong bóng chân không và bóng rỗng trên bề mặt sản phẩm, cho nó một vẻ ngoài không đồng đều.

(2) Sản phẩm hoàn chỉnh không thỏa đáng

Hiện tượng: Các bộ phận nhựa kém, khuôn không hoàn chỉnh và bề mặt bong bóng không hoàn chỉnh đều là khiếm khuyết của các sản phẩm hoàn chỉnh không hoàn chỉnh.

Những lý do chính là tính lưu động vật liệu kém, cho ăn không đủ, dòng chảy chất liệu nóng chảy, lạm phát quá mức và khí thải kém, gây ra sự lấp đầy không hoàn toàn của khoang nấm mốc, dẫn đến hình dạng bộ phận nhựa không hoàn chỉnh và không hoàn chỉnh hoặc làm đầy các khoang riêng lẻ hoặc lấp đầy khuôn kém khi có nhiều khoang.

(3) Flash sản phẩm

Hiện tượng: Flash quá mức và các cạnh thô chủ yếu là khiếm khuyết của các sản phẩm của sản phẩm.

Lý do là do kẹp kém của khuôn, tắc nghẽn quá mức hoặc khoảng cách ở mép khuôn, tính lưu động quá tốt của nhựa và phun quá nhiều hợp chất cao su, các sản phẩm phần nhựa có cánh mỏng, cạnh bong tróc, v.v. dọc theo cạnh.

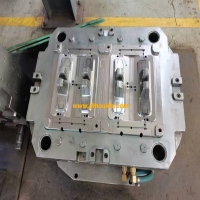

Khuôn đúc Ô Tô Công ty TNHH khuôn đúc jiefeng thái Châu (jfmoulds.com)

(4) Hàn sản phẩm kém

Hiện tượng: Dấu hàn rõ ràng và các đường hợp nhất bề mặt đều là những khiếm khuyết của hàn kém trong sản phẩm.

Lý do là do ô nhiễm vật liệu, làm mát quá mức của hợp chất cao su và sử dụng quá nhiều các chất giải phóng nấm mốc, độ ẩm của vật liệu nóng chảy và hỗn hợp giảm, và nhựa và các tệp đính kèm của nó không thể trộn được. Những lý do này dẫn đến sự hợp nhất kém trong quá trình chảy và dòng chảy hỗn hợp, dẫn đến các đường nối mịn rõ ràng hoặc đường hợp nhất yếu dọc theo bề mặt hoặc bên trong sản phẩm.

(5) vết nứt trong sản phẩm

Các hiện tượng như vết nứt kéo, vết nứt trên cùng, vỡ và vết nứt vỏ rùa đều là những khiếm khuyết của vết nứt sản phẩm.

Lý do: Do căng thẳng nội bộ quá mức của sản phẩm, giảm giá kém, làm mát không đồng đều, tỷ lệ pha trộn nhựa không đúng cách, hiệu suất kém và thiết kế khuôn kém hoặc thiết lập thông số không phù hợp như áp suất pin phóng ra quá mức, vết nứt, vết nứt mịn, nứt hoặc nứt dưới tải và hoạt động dung môi xảy ra trên bề mặt của sản phẩm.

(6) Biến dạng sản phẩm

Các hiện tượng như biến dạng, cong vênh, sưng bề mặt và mất ổn định kích thước đều là những khiếm khuyết của biến dạng sản phẩm.

Lý do do căng thẳng bên trong gây ra do ứng suất dư, ứng suất cắt, độ dày thành không đồng đều của sản phẩm và co ngót không đồng đều trong quá trình phun, cùng với việc giảm bớt, làm mát không đủ, không đủ sức mạnh của khuôn. Máy ép phun, và các điều kiện kỹ thuật của quy trình không ổn định, sự thay đổi kích thước của các sản phẩm là không ổn định.

Khuôn đúc hàng hóa Công ty TNHH khuôn đúc jiefeng (jfmoulds.com)

(7) Mẫu bạc trên sản phẩm

Hiện tượng: Các mẫu ren bạc, hoa văn đám mây bề mặt, hoa văn bạc bề mặt, vv đều là những khiếm khuyết của các mẫu bạc trên các sản phẩm.

Lý do là do độ ẩm quá mức, sục khí quá mức hoặc quá nhiều vật chất dễ bay hơi trong nguyên liệu nhựa, vật liệu nóng chảy bị cắt quá mức, bề mặt của khuôn nóng chảy được niêm phong kém, hoặc nó làm mát nhanh, trộn lẫn với các hình dạng của các loại hình dạng của màu sắc.

(8) Sự đổi màu của sản phẩm

Hiện tượng: Sự khác biệt về màu sắc, màu sắc không đồng đều và sự đổi màu của các sản phẩm đều là những khiếm khuyết của sự đổi màu sản phẩm.

Reason Due to poor distribution of pigments or fillers, material contamination and degradation, excessive volatile substances in materials, and decomposition of colorants and additives, plastics or pigments may change color, resulting in color differences on the surface of the products. Products with uneven color are often related to the poor thermal stability of plastics and raw materials. Uneven color in the welded part is often related to the deterioration and degradation of pigments (uneven color refers to the phenomenon where the color of the product is either darker or lighter and inconsistent with the standard color after comparison).

(9) Product corrugations

Phenomena: Surface ripples, flow patterns, plastic surface ripples, etc. are all ripple defects of the products.

The reason is that the molten material does not flow smoothly along the mold surface to fill the cavity, but rather flows in a semi-cured and fluctuating state along the mold cavity surface. There is a retention phenomenon of the molten material, causing ripples.

(10) The product is rough

Phenomena: Dull surface, rough surface, mold spots, streaks, scratches, mold marks, handprints, etc. are all manifestations of rough or unsmooth products.

The main reasons are insufficient surface finish of the mold, poor adhesion between the molten material and the mold surface, other impurities adhering to the mold or surface marks after mold maintenance and repair, improper operation, lack of cleanliness, and improper setting of parameters such as material temperature and mold temperature, which result in the product surface being not bright, having marks, not smooth, scratches and scars, mold marks, and the surface being milky white or whitish.

(11) Bubbles in the product

Phenomenon: Defects such as internal vacuum bubbles in the product or bubbles in expanded products.

The reason is that due to excessive inflation or poor venting in the molten material, the remaining monomers, gases and moisture inside the product form small or string cavities or vacuum bubbles.

(12) The product sticks to the mold

Phenomena: Poor demolding, plastic part sticking to the mold and other defects.

The reason is that due to material contamination or non-drying, poor demolding performance of the mold, overly strong filling effect, etc., the products are difficult to demold or deform or crack after demolding, or the residual direction of the products does not meet the design requirements.

(13) The products delaminate and peel off

Phenomena: Defects such as delamination and peeling of mica flakes, and layered plastic at the gate.

The reason is that due to improper raw material mixing ratio, improper material temperature or mold temperature, uneven plasticization, and excessive shear force when the molten material flows along the mold surface, the material peels off in thin layers, resulting in a decline in the physical properties of the product.

(14) Gate sticking to the mold

Phenomena: Gate or sprue blockage, broken glue, broken pins, runner sticking to the mold, and sprue sticking to the mold are all gate sticking defects. In mild cases, the mold sticks; in severe cases, it gets clogged.

The reason is that due to insufficient design of the gate opening and the slope of the gate, the limited force acting inside the gate sleeve, or insufficient cooling, the gate adheres to the gate sleeve or blocks the sprue, etc.

(15) The product is cloudy

Phenomenon: Poor transparency, turbidity defect at the gate of the product.

The reasons are as follows: Due to material contamination and poor drying, poor contact between the molten material and the mold surface, fine depressions on the product surface causing random light scattering or plastic decomposition, and the presence of impurities and waste materials, the mold surface is not bright, and the exhaust is not good, which can cause the transparent plastic to be poorly transparent or uneven.

(16) Spots on the product

Phenomenon: Black spots, black lines, yellow spots, yellow lines, black stripes, brown stripes, etc. on the product are all spot defects of the product.

Reason: Due to the decomposition of plastic or the decomposition and combustion of flammable volatile substances, air, etc. in the material under high temperature and high pressure, the burned resin is injected into the mold cavity along with the molten material, presenting various spots on the surface of the product, such as black spots, yellow spots, black stripes, brown stripes, etc., or along the surface of the product, it shows a grayish burn.

(17) Stiff lumps of the product

Phenomenon: Defects such as cold lumps or hard lumps in the product.

The reason is that due to the addition of cold materials or poorly plasticized rubber compounds, these unplasticized and insufficiently plasticized materials cause the plastic products to be undercooked.

(18) Glue leakage

Phenomena: Defects such as material overflow and glue dripping from the nozzle.

The reasons are: The temperature setting of the barrel and the nozzle is improper, the contact between the nozzle and the main gate die is poor, the clamping force is uneven or unstable, the fluidity of the plastic is too good, and the temperature of the nozzle is too high, resulting in the phenomenon of glue leakage and material overflow.

Defects in injection molding products are the root cause of substandard product quality, and these defects are also related to the technical proficiency of injection molding operators and maintenance workers. To ensure product quality, injection molding operators are required to have rich practical experience in injection molding machines and process technologies. One should be familiar with and understand the performance of the injection machine being used, and have a comprehensive grasp and application of it. It is necessary to have a comprehensive grasp of injection molding process technology and master the entire process setting and calibration from plastic raw materials to product packaging.

During the injection molding operation process, common product defects also have certain trends. The common practice is to accurately identify and diagnose product defects, comprehensively analyze the possible causes, and combine practical work experience to explore a set of rules. Through the setting of plastic raw materials, various temperature parameters, pressure parameters, speed parameters, stroke parameters, and time parameters, In light of specific circumstances such as molds, nozzles, melt tubes, screws, as well as lubricants and mold release agents, reasonable parameter presetting and modification should be carried out. The process technical parameters should be adjusted and corrected in combination with the actual situation. Through calibration and trial operation, product defects can be prevented and product quality can be guaranteed to be qualified.

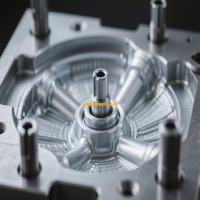

Gia công equipment_taizhou Công ty TNHH khuôn jiefeng (jfmoulds.com)

Thông tin liên quan

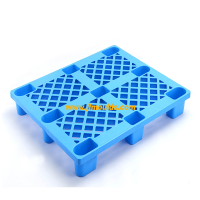

Thiết bị quan trọng trong lĩnh vực hậu cần và kho bãi

2025-06-29

Thiết bị quan trọng trong lĩnh vực hậu cần và nhà kho khuôn nhà sản xuất tại...

Tập trung vào chất lượng và phát triển sâu sắc sự đổi mới

2025-07-05

Tập trung vào chất lượng và phát triển sâu sắc sự đổi mới trong cuộc sống hàng ngày, từ Mobi...

Khuôn ép phun: nền tảng của Sản xuất chính xác và xu hướng mới trong phát triển công nghiệp

2025-07-08

Khuôn ép phun: nền tảng của Sản xuất chính xác và xu hướng mới ở...

Công nghệ cổng khuôn phun

2025-07-23

Công nghệ Cổng phun công nghệ Systemauto Mould_Taizhou Jiefeng Mold Co., ...

Các loại khuôn hai tấm bị hủy bỏ

2025-07-22

Các loại loại mốc hai tấm1.1 Các bộ phận được đúc không có quá nhiều ...

Chìa khóa cho việc đúc sản phẩm nhựa

2025-07-21

Chìa khóa cho sản phẩm nhựa đúc trên thế giới dẻo của Produ ngày nay ...