Nguyên nhân và giải pháp của bong bóng, dính nấm mốc và dính vào các sản phẩm đúc phun

Các nguyên nhân và giải pháp của bong bóng, dính khuôn và cổng dính vàotiêm đúccác sản phẩm

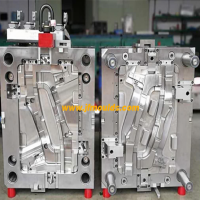

Khuôn đúc Ô Tô Công ty TNHH khuôn đúc jiefeng thái Châu (jfmoulds.com)

Khiếm khuyết sản phẩm | Lý do có thể | Giải pháp |

Bong bóng trong sản phẩm | 1. Nhựa là ẩm, chứa độ ẩm, dung môi hoặc các chất dễ bay hơi. 2. Các hạt vật liệu quá tốt, không đồng đều hoặc có áp suất lưng thấp, nhiệt độ ở đầu sau của thùng cao, hoặc không khí được trộn vào đầu cho ăn hoặc vật liệu được chuyển qua và lật lại. 3. Không đủ điền vào khoang khuôn hoặc các cổng và kênh chạy quá nhỏ. 4. Cài đặt áp lực và tốc độ tiêm quá thấp. 5. Cài đặt thời gian tiêm quá thấp. 6. Nhiệt độ khuôn thấp hoặc không đồng đều, và nhiệt độ vòi phun quá cao. | 1. Trước khi phun, hợp chất cao su nên được sấy khô trước, và cũng cần phải tránh thay đổi nhiệt độ lớn trong quá trình xử lý. 2. Đối với các hạt mịn hoặc vật liệu không bằng phẳng, đặt nhiệt độ ở cuối mỗi vùng của thùng đúng cách để ngăn không khí xâm nhập vào trong khi phun. 3 4. Tăng các giá trị đặt của áp suất và tốc độ tiêm. 5. Tăng giá trị cài đặt của tham số thời gian tiêm. 6. Kiểm tra hệ thống làm mát khuôn, sắp xếp lại nó để đảm bảo nhiệt độ của khuôn làm việc là nhất quán và giảm giá trị nhiệt độ đặt của vòi phun. |

| Sản phẩm dính vào khuôn | 1. Kích thước cổng quá lớn hoặc góc dự thảo của khoang là quá nhỏ. 2. Cấu trúc giảm dần là không hợp lý hoặc có một vị trí đảo ngược bên trong khuôn. 3. Bức tường bên trong của công cụ và khuôn không đủ mịn hoặc có vết lõm và vết trầy xước. 4. Nhiệt độ quá cao hoặc áp suất phun quá lớn. 5. Tham số thời gian tiêm được đặt quá dài. 6. Tham số thời gian làm mát được đặt quá ngắn. 7. Bề mặt của sản phẩm trong khuôn không được làm mát và cứng hoặc nhiệt độ khuôn quá cao. 8. Nhiệt độ vòi phun thấp và cung của vòi không khớp với ống tay áo hoặc. 9. Có các tạp chất ở đường kính lỗ vòi phun hoặc đường kính lỗ ống tay cổng nhỏ hơn đường kính lỗ vòi do phù hợp kém. | 1.Modify the design dimensions of the mold gate and cavity. 2. The mold structure should be reasonable. Remove the inverted part, grind and polish it, and increase the slope of the demolding part. 3. Polish the inner wall of the model cavity again. After grinding and treating the dents and scratches, polish it again. 4. Reduce the material temperature, decrease the injection pressure, and lower the screw speed or back pressure. 5. Reduce the set value of the injection time parameter. 6. Increase the setting value of the cooling time parameter. 7. Extend the holding pressure time and enhance the cooling of the working die to reduce the die temperature. 8. Reduce the temperature of the nozzle, adjust or repair it to make the nozzle fit the gate sleeve. 9. Remove impurities from the nozzle hole and the gate sleeve, and replace the nozzle hole diameter or modify the gate sleeve hole diameter. |

| The gate is stuck to the mold | 1.The gate dimension is insufficient or no release agent is used. 2. The gate is too large or the cooling time is too short. 3. High material temperature, short cooling time, and poor shrinkage. 4. There are damages or dents on the surface of the tool and die. 5. Excessive injection pressure causes the product not to fully protrude when demolded, or the remaining part breaks the broken glue inside the mold. 6. Excessive injection pressure causes the holes in complex cavities to be blocked, forming glue columns and leading to needle breakage. | 1.Increase the degree of drowsiness by using an appropriate amount of detilli. 2. Extend the cooling time and reduce the gate diameter. 3. Reduce the material temperature and increase the cooling time to ensure good shrinkage. 4. Repair the model cavity and polish the surface. 5. Adjust the process technical parameters, such as reducing the pressure of the paper injection stock and the action parameters of the ejector pin, to prevent adhesive breakage. 6. Adjust the process parameters. Reduce the injection pressure or progress to prevent needle breakage. |

| Flash on the product | 1.The temperature of the plastic and the die is too high. 2. The injection pressure is too high or the plastic has excessive fluidity. 3. Asymmetry on both sides of the die or uneven clamping force. 4. Imbalance of the template or deformation of the guide pins leads to poor parallelism of the mold. 5. The injection time is set too long. 6. There are obstructions on the die edge, causing poor sealing of the parting surface, or partial sliding of the cavity and core, and the original size between parts is too large. | 1.Reduce the temperature of the plastic heating cylinder and the working die. 2. Reduce the injection pressure or speed. 3. Adjust the symmetry of the working die and the mold, and adjust the clamping force parameters. 4. Adjust and balance the mold and template to ensure even force distribution on all four sides. 5. Reduce the setting of the shooting and receiving time parameter. 6. Clean and polish the edges. Repair or replace parts that are too large. |

Khuôn đúc hàng hóa Công ty TNHH khuôn đúc jiefeng (jfmoulds.com)

Thông tin liên quan

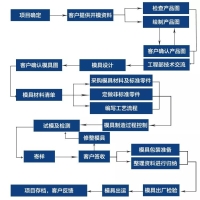

Một bộ sưu tập các quy trình sản xuất khuôn mẫu, tiêu chuẩn, quy trình và vỏ.

2025-06-19

Biểu đồ Lưu lượng quá trình như sau: tất cả các loại công cụ và sản phẩm được sử dụng trong...

"Bậc Thầy tạo hình" ẩn giấu trong những nhu yếu phẩm hàng ngày

2025-07-17

"Bậc Thầy tạo hình" ẩn giấu trong các nhu yếu phẩm hàng ngày trong sản phẩm công nghiệp ngày nay...

Tập trung vào chất lượng và phát triển sâu sắc sự đổi mới

2025-07-05

Tập trung vào chất lượng và phát triển sâu sắc sự đổi mới trong cuộc sống hàng ngày, từ Mobi...

Khám phá Vòng đời đầy đủ của khuôn phun và suy nghĩ về những đột phá trong ngành

2025-07-15

Khám phá Vòng đời đầy đủ của khuôn phun và suy nghĩ về sự phá vỡ ngành công nghiệp...

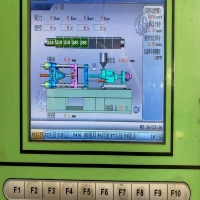

Thiết lập các thông số thời gian và nhiệt độ đúc phun

2025-07-27

Thiết lập nhiệt độ đúc phun và thông số thời gian1. Cài đặt của TE ...

Xác định khung mẫu mới cho ngành công nghiệp khuôn phun thông qua các đột phá công nghệ và tái tạo sinh thái

2025-07-04

Định nghĩa một mô hình mới cho ngành công nghiệp khuôn phun thông qua công nghệ BREA...