Các nguyên nhân và giải pháp của các vệt bạc, sự đổi màu, gợn sóng bề mặt và độ nhám trong các sản phẩm đúc phun

Các nguyên nhân và giải pháp của các vệt bạc, sự đổi màu, gợn sóng bề mặt và độ nhám trongtiêm đúccác sản phẩm

Khiếm khuyết sản phẩm | Lý do có thể | Giải pháp | |

| Mẫu bạc trên sản phẩm | 1. Hợp chất nhựa gia đình hoặc viên nhựa không đều, ngoại tình hoặc tỷ lệ không phù hợp. 2. Nhựa chứa một lượng độ ẩm cao và có các chất dễ bay hơi thấp. 3. Một lượng nhỏ không khí được trộn vào nhựa. 4. Chất kết dính nóng chảy không chảy liên tục trong khoang khuôn. 5. Có độ ẩm, dầu bôi trơn hoặc sử dụng quá mức hoặc không phù hợp của chất giải phóng khuôn trên bề mặt khuôn. 6. Khi khuôn có khí thải kém và vật liệu nóng chảy có thành mỏng chảy vào lớp có thành dày, nó mở rộng và các chất dễ bay hơi hóa hơi và hóa lỏng khi tiếp xúc với bề mặt khuôn để tạo thành các sợi bạc. 7 8. Thời gian phun keo được đặt quá ngắn. 9. Thời gian giữ áp lực được đặt quá ngắn 10. Nhiệt độ nhựa quá cao hoặc áp suất lưng quá cao. 11. Có những trở ngại hoặc các khối ảnh hưởng đến thùng hoặc vòi. | 1. Kiểm soát hoàn toàn công thức tỷ lệ nhựa. Các vật liệu hỗn hợp phải đồng đều về độ dày để đảm bảo dẻo hóa. 2. Làm khô nhựa trước khi sản xuất để tránh ô nhiễm. 3. Giảm nhiệt độ ở đầu sau của xi lanh tan chảy hoặc tăng nhiệt độ ở đầu trước của xi lanh tan chảy. 4. Khi điều chỉnh các cổng, hãy chắc chắn rằng chúng đối xứng. Xác định vị trí cổng hoặc giữ đồng nhất nhiệt độ khuôn. 5. Lau khô độ ẩm hoặc vết dầu trên bề mặt khuôn và sử dụng chất giải phóng khuôn một cách hợp lý. 6. Cải thiện thiết kế khuôn, kiểm soát nghiêm ngặt tỷ lệ và công thức của nguyên liệu thô càng nhiều càng tốt, và giảm ô nhiễm nguyên liệu thô. 7. Tăng nhiệt độ khuôn, tăng áp suất và tốc độ phun, và kéo dài thời gian làm mát và thời gian chu kỳ phun. 9. Tăng các giá trị cài đặt tham số cho thời gian tiêm và giá trị cài đặt tham số cho thời gian áp suất giữ. 10 11. Check the barrel and nozzle. The gating system is too rough and should be improved and enhanced | |

| The product has changed color. | 1.Impurities are mixed into plastic and pigments. 2. Plastic and pigment pollution or degradation, decomposition. 3. The quality of the pigment is poor or it is not stirred evenly during use. 4. The temperature of the barrel and the nozzle is too high, causing the rubber compound to burn and change color. 5. The injection pressure and speed were set too high, causing the additives and colorants to decompose. 6. There is moisture, oil stains on the surface of the mold, or mold release agents have been used .. 7. The distribution of fiber fillers is uneven. When the product comes into contact with the solvent, the resin dissolves, leaving the fibers exposed. 8. Obstacles in the glue melt cylinder promote the degradation of materials. | 1.When mixing materials, avoid mixing in any impurities. 2. The raw materials should be dry and the equipment clean. When changing materials, they should be thoroughly cleaned to avoid leaving any excess materials. 3. Ensure the quality of the pigments used. When stirring, the pigments should be evenly adhered to the surface of the material particles. 4. Lower the temperature of the glue cylinder and the nozzle to remove the charred glue. 5. Reduce the injection pressure and speed parameter values to prevent the decomposition of additives. 6. Dry the moisture and oil stains on the surface of the mold and use the mold release agent reasonably. 7. Set the process parameters of fiber fillers reasonably and use solvents properly to ensure good plasticization and eliminate fiber exposure. 8. Pay attention to eliminating obstacles, especially when changing materials, strictly follow the step-by-step procedures or use the transitional material change method. | |

| Corrugations on the surface of the product | 1.The small gate causes the rubber compound to spray inside the mold cavity. 2. The flow channel is tortuous, narrow, with poor smoothness and insufficient supply of rubber compound. 3. The cut surfaces of the products are uneven in thickness, large in area and complex in shape. 4. Improper mold cooling system or low mold temperature. 5. Low material temperature, low mold temperature or low nozzle temperature. 6. The injection pressure and speed Settings are too low. | 1.Modify the gate size or reduce the injection pressure. 2. Modify the flow channel and enhance its smoothness to ensure sufficient supply of the rubber compound. 3. Design the product to ensure uniform thickness of the cut surface, or remove the protruding discs and raised lines on the product. 4. Adjust the cooling system or add molds. 5. Increase the temperature of the glue melt cylinder and the nozzle. 6. Increase the set values of the injection pressure and speed parameters. | |

| The product is rough | 1.The mold cavity is rough and has poor smoothness. 2. Plastic meat contains excessive moisture or volatile substances, or plastic pigments have decomposed and deteriorated. 3. Insufficient feeding, poor curing or poor fluidity of the plastic. 4. There is moisture and oil stains on the mold wall. 5. Excessive use of mold release agent or improper selection. 6. The molten material in the mold cavity does not fully contact the cavity wall. 7. Slow injection speed and low pressure. 8. The draft Angle is small, resulting in poor draft or low surface hardness of the product, which is prone to scratches and wear. 9. Uneven particle size or the mixture of immiscible materials can cause uneven color, silver streaks, etc. | 1.Polish the mold cavity again. 2. Dry plastic raw materials, use recycled materials reasonably, and prevent impurities from being mixed in. 3. Check the condition of the discharge port and the plasticization of the plastic material, and then adjust the parameters. 4. Clean and repair water leakage cracks or prevent water vapor from condensing on the wall surface, and wipe off oil stains. 5. Select a small amount of mold release agent correctly to clean the mold. 6. It can be improved by increasing the injection pressure, raising the mold temperature and increasing the feed. 7. Increase the injection pressure and speed Settings, raise the melt temperature, and increase the back pressure. 8. Modify the mold slope, select the ejector pin parameters reasonably, and operate carefully. 9. When mixing materials, pay attention to the uniform size of the material particles to prevent other materials from entering by mistake. |

Khuôn đúc Ô Tô Công ty TNHH khuôn đúc jiefeng thái Châu (jfmoulds.com)

Khuôn đúc hàng hóa Công ty TNHH khuôn đúc jiefeng (jfmoulds.com)

Thông tin liên quan

Thiết kế khuôn đặc biệt

2025-07-24

Thiết kế khuôn đặc biệt1 Mold Stackthe Stacked Fold sản xuất đồng thời sản xuất ...

Các nguyên nhân và giải pháp của các vệt bạc, sự đổi màu, gợn sóng bề mặt và độ nhám trong các sản phẩm đúc phun

2025-07-30

Các nguyên nhân và giải pháp của các vệt bạc, sự đổi màu, gợn sóng bề mặt và r ...

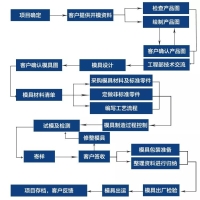

Một bộ sưu tập các quy trình sản xuất khuôn mẫu, tiêu chuẩn, quy trình và vỏ.

2025-06-19

Biểu đồ Lưu lượng quá trình như sau: tất cả các loại công cụ và sản phẩm được sử dụng trong...

Kiểm soát làm mát của khuôn

2025-07-23

Điều khiển làm mát của mốc1. Chức năng của ống làm mát là ...

Các nguyên nhân và giải pháp hàn kém trong ép phun, vết nứt sản phẩm và biến dạng sản phẩm

2025-07-30

Các nguyên nhân và giải pháp hàn kém trong việc ép phun, sản phẩm phá vỡ ...

Xác định khung mẫu mới cho ngành công nghiệp khuôn phun thông qua các đột phá công nghệ và tái tạo sinh thái

2025-07-04

Định nghĩa một mô hình mới cho ngành công nghiệp khuôn phun thông qua công nghệ BREA...