Các nguyên nhân và giải pháp hàn kém trong ép phun, vết nứt sản phẩm và biến dạng sản phẩm

Nguyên nhân và giải pháp hàn kém trongĐúc phun, vết nứt sản phẩm và biến dạng sản phẩm

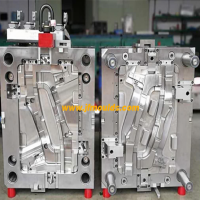

Khuôn đúc Ô Tô Công ty TNHH khuôn đúc jiefeng thái Châu (jfmoulds.com)

| Khiếm khuyết sản phẩm | Lý do có thể | Giải pháp | |

| Hàn kém | 1. Hình thức của hệ thống cổng là không phù hợp, cổng nhỏ, người chạy nhỏ và đường dẫn dòng chảy dài, điện trở với lưu lượng vật liệu lớn và nhiệt độ vật liệu giảm nhanh. 2. Nhiệt độ vật liệu hoặc nhiệt độ khuôn quá thấp. 3. Nhựa có tính trôi chảy kém. Khi vật liệu lạnh được trộn lẫn, tốc độ làm mát nhanh. 4. Có độ ẩm hoặc chất bôi trơn trong khuôn, lạm phát quá mức của vật liệu nóng chảy và tác nhân giải phóng quá mức. 5. Áp lực tiêm quá thấp hoặc tốc độ tiêm chậm. 6. Hình dạng của sản phẩm kém và độ dày thành không đều, khiến vật liệu nóng chảy hội tụ tại các khu vực có thành mỏng. 7. Hệ thống làm mát không đúng cách của khuôn hoặc ống xả kém. 8. Nhựa được trộn với các vật liệu, dầu hoặc không có sự mất tập hợp thích hợp. | 1. Lấy thân hệ thống cổng, tăng cổng hoặc người chạy, giảm điện trở dòng chảy và điện trở dòng vật liệu và duy trì phạm vi nhiệt độ của vật liệu. 2. Tăng nhiệt độ của xi lanh tan chảy keo và khuôn. 3. Đối với các vật liệu có tính lưu động kém, ngăn vật liệu lạnh được thêm vào để tăng tốc làm mát và ảnh hưởng đến tốc độ dòng chảy. 4. Kiểm tra các lỗ xả, làm khô các bức tường bên trong của khuôn hoặc sử dụng nhựa, phụ gia, v.v. theo quy trình và tiêu chuẩn kỹ thuật. 5. Tăng các giá trị cài đặt của áp suất và tốc độ tiêm. 6. Cải thiện hình dạng của sản phẩm hoặc tăng thời gian chu kỳ ép phun. 7. Kiểm tra hệ thống làm mát và tình trạng của các lỗ xả. 8 | |

| Vết nứt sản phẩm | 1. Nhựa bị ô nhiễm, sấy khô kém hoặc chứa các chất dễ bay hơi. 2 3. Thiết kế giảm dần không phù hợp, tường sản phẩm mỏng, độ dốc nhỏ, góc nhọn và rãnh, có thể dễ dàng dẫn đến nồng độ căng thẳng. 4. Improper positioning of the ejector pin or ring, or improper forming conditions, excessive stress, and poor ejection. 5. The temperature of the tool and die is too low or uneven. 6. The injection pressure is too low and the injection speed is too slow. 7. The injection time and holding pressure time Settings are too short. 8. The cooling time is not properly adjusted, either too long or too short. The cooling of the products after demolding or post-treatment is uneven, or the mold release agent is used improperly. | 1.Check whether the plastic is contaminated or adulterated, etc. 2. Strictly control the proportion of plastic recycled materials and waste materials added to ensure that the plastic can be well plasticized. 3. Modify the die design to eliminate small slopes, sharp corners and notches. 4. Adjust and install the ejector pin device to ensure that the ejector pin can smoothly push out the product without any collision. 5. Adjust the temperature of the die and tool to maintain it at normal or increase it. 6. Increase the set values of the injection pressure and speed parameters. 7. Add the setting of parameters for injection time and holding pressure time. 8. According to the specific conditions of the products, adjust the cooling time reasonably and use the mold release agent properly to ensure that the cooling state of the products is uniform after demolding. | |

| Product deformation | 1.Uneven plasticization of plastic, excessive or insufficient feeding and filling. 2. The gate positions are improper, asymmetrical or insufficient in number. 3. The mold strength is insufficient, it is prone to deformation, the precision is not high enough or it is damaged, the positioning is unreliable or the ejection position is improper. 4. The demolding system is poorly designed or improperly installed, resulting in uneven force distribution during demolding. 5. The plastic material temperature is too low, the mold temperature is low, the injection nozzle aperture is small, and the shear stress is large when the injection pressure speed is high. 6. When the material temperature is high, the mold temperature is high, the filling effect is excessive, the holding pressure and feeding are too large, and the injection pressure is high, the residual stress is too large. 7. Uneven thickness of the product, improper parameter adjustment, uneven cooling or uneven shrinkage. 8. The cooling time parameter is set too short, causing deformation of the demolded products. The deformation of the products is not properly treated or stored. 9. Uneven mold temperature, uneven cooling, slow cooling of the thick wall parts, fast cooling of the thin wall parts, or rapid cooling of the protruding parts of the plastic part The concave part cools down slowly. | 1.Adjust the reclining position of the screw to reduce the feeding, lower the injection pressure or increase the pressure 2. Change the gate or control the flow rate at the gate. 3. Inspect or modify the mold or install and correct it to ensure accurate positioning, good precision and appropriate ejection position. 4. The design can be modified or reinstalled and debugged to ensure uniform force distribution when the product is demolded. 5. Increase the temperature of the melt cylinder and the mold, and reduce the injection pressure and speed to prevent excessive shear stress. 6. Reduce the temperature of the melt cylinder and the mold, decrease the injection pressure and hold pressure for feeding to prevent excessive residual stress. 7. Check whether the mold is heated evenly, or modify the mold to make its thickness uniform, or adjust the parameters reasonably to make the shrinkage uniform. 8. Increase the setting value of the cooling time parameter, adjust other parameters, strengthen the post-treatment process and ensure reasonable storage and stacking to avoid external factors Deformed by force. 9. Adjust the mold cooling system to control and evenly distribute the mold temperature, avoiding uneven cooling causing uneven temperature, uneven shrinkage and deformation of the plastic part. |

Khuôn đúc hàng hóa Công ty TNHH khuôn đúc jiefeng (jfmoulds.com)

Thông tin liên quan

Các nguyên nhân và giải pháp của các vệt bạc, sự đổi màu, gợn sóng bề mặt và độ nhám trong các sản phẩm đúc phun

2025-07-30

Các nguyên nhân và giải pháp của các vệt bạc, sự đổi màu, gợn sóng bề mặt và r ...

Khuôn phun: "Gen công nghiệp" ẩn đằng sau mọi thứ

2025-07-12

Khuôn ép phun: "Gen công nghiệp" ẩn đằng sau mọi thứ khi chúng ta chơi đùa...

Xử lý bề mặt của nấm mốc

2025-07-26

Xử lý bề mặt của nấm mốc1. Các quy trình xử lý bề mặt phổ biến mục đích o ...

Khám phá Vòng đời đầy đủ của khuôn phun và suy nghĩ về những đột phá trong ngành

2025-07-15

Khám phá Vòng đời đầy đủ của khuôn phun và suy nghĩ về sự phá vỡ ngành công nghiệp...

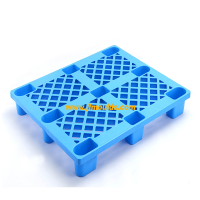

Thiết bị quan trọng trong lĩnh vực hậu cần và kho bãi

2025-06-29

Thiết bị quan trọng trong lĩnh vực hậu cần và nhà kho khuôn nhà sản xuất tại...

Quy trình xử lý thiết kế sản xuất khuôn đúc

2025-06-19

Dòng chảy quá trình 1. Sản xuất khuôn mẫu như sau: đánh giá bản vẽ-Vật liệu...