Các loại và các yêu cầu cơ bản của bản vẽ thiết kế khuôn

Các loại và các yêu cầu cơ bản của bản vẽ thiết kế khuôn

Để rút ngắn chu kỳ sản xuất của khuôn, các nhà thiết kế cần cung cấp các bản vẽ đáp ứng các yêu cầu khác nhau trong thời gian ngắn nhất có thể, bao gồm: bản vẽ cấu trúc khuôn đơn giản, bản vẽ phần nhựa, bản vẽ bố cục khoang, bản vẽ cơ sở khuôn, bản phác thảo của các bộ phận di chuyển và bản vẽ mô hình khuôn, bản vẽ 3

(1) Sơ đồ đơn giản của cấu trúc khuôn

Biểu đồ đơn giản của cấu trúc khuôn chủ yếu được sử dụng để đặt hàng cơ sở khuôn, chèn khuôn di chuyển và cố định, và khung mở, v.v ... Sơ đồ sơ đồ cấu trúc thường chỉ bao gồm sơ đồ khuôn động và một chế độ xem mặt cắt chính. Nó sẽ chỉ ra các thông số kỹ thuật của cơ sở khuôn, kích thước khung mở, kích thước khuôn động và cố định, vị trí của phần nhựa trong khuôn, tình huống chia phần nhựa và vị trí cho ăn. Các bước để vẽ sơ đồ cấu trúc như sau:

Hệ thống gating của khuôn được xác định dựa trên hình dạng, kích thước và số lượng của phần nhựa, trực tiếp quyết định liệu cơ sở khuôn có phải là đế khuôn hai tấm hay đế khuôn ba tấm hay không.

2. Xác định vị trí của bề mặt chia tay dựa trên hình dạng của phần nhựa. Bề mặt chia tay phẳng được ưa thích, tiếp theo là bề mặt chia tay nghiêng và bề mặt chia tay hình vòng cung là lựa chọn cuối cùng. Nếu đường chia tay ảnh hưởng đến sự xuất hiện, ý kiến của khách hàng nên được tìm kiếm. Sau khi bề mặt chia tay được xác định, cần xem xét liệu phần nhựa sẽ dính vào khuôn khi khuôn được mở với một phần chia tay như vậy.

3. Quyết định vị trí nào sẽ sử dụng chèn. Các cấu trúc yếu, các cấu trúc khó đánh bóng và máy móc, khó khăn và thường yêu cầu inlaying.

4. Quyết định làm thế nào phần nhựa bị loại bỏ. Cho dù phần nhựa đòi hỏi các cấu trúc giảm dần đặc biệt như kéo lõi bên, bị bắt buộc, giảm dần, thứ cấp hoặc thậm chí là nhiều sự phá hủy, mất khí nén, phá hủy khối đẩy hoặc phá hủy tấm đẩy. Nếu chỉ có thanh đẩy và ống đẩy được sử dụng để giảm bớt, vị trí, kích thước và số lượng của các thanh đẩy phải được đưa vào

sự cân nhắc. Phương pháp khử của phần nhựa có tác động đáng kể đến cấu trúc khuôn. Khi thiết kế thanh đẩy, bố cục của nước làm mát phải được xem xét đồng thời và không nên can thiệp lẫn nhau.

Nhà sản xuất khuôn ghế hỗ trợ thắt lưng tại Trung Quốc (JFMOULDS.com)

5. Xác định vị trí của các kênh nước làm mát. Các kênh nước làm mát nên được đặt ở phía dưới hoặc bên cạnh khoang càng nhiều càng tốt, đi qua các khu vực có nhiệt độ cao nhất. Nếu nước làm mát trực tiếp không thể được truyền qua, kim tiêm nhiệt hoặc chèn đồng nhăn có thể được xem xét.

6. Xác định kích thước và thép của khuôn chèn. Sau khi xem xét toàn diện các yếu tố trên, kích thước của chèn khuôn có thể được xác định. Kích thước của chèn phải là một số nguyên, và độ dày nên được lấy làm tiêu chuẩn. Loại thép được sử dụng phụ thuộc vào loại nhựa, liệu phần nhựa có trong suốt hay không, độ chính xác của phần nhựa và kích thước của lô.

7. Xác định kích thước và mô hình đặc điểm kỹ thuật của cơ sở khuôn. Kích thước và mô hình đặc điểm kỹ thuật của cơ sở khuôn nên được xác định dựa trên phương pháp cho ăn, kích thước của các chèn khuôn bên trong và liệu người chạy nóng, tấm đẩy kép và cơ chế kéo lõi bên được áp dụng.

(2) Bản vẽ phần nhựa

Sau khi hiểu rõ các yêu cầu của khách hàng và hiệu suất của các bộ phận nhựa và xem xét đầy đủ góc độ dự thảo, độ phù hợp dung sai, v.v., bản vẽ phần nhựa của khách hàng được sửa và nhập vào máy tính, sau đó được lưu trữ theo số tiêu chuẩn của công ty.

(3) Sơ đồ căn chỉnh khoang

Đối với một số khuôn phức tạp hơn khó có thể vẽ bằng tay, các nhà thiết kế có thể vẽ chúng trên máy tính theo hướng dẫn của người giám sát. Hàm giống như của sơ đồ cấu trúc khuôn. Sơ đồ căn chỉnh khoang không cần phải vẽ các thanh đẩy, thanh chống, lò xo, v.v ... Nó chỉ cần vẽ sự liên kết của khuôn di chuyển và cố định và chế độ xem bên. Khi có một cơ chế kéo lõi bên, cấu trúc kéo lõi bên nên được rút ra hoàn toàn. Việc sắp xếp chỗ ngồi, vị trí gối và lượng vật liệu cũng nên được thể hiện. Nếu đã có một bản vẽ phần nhựa, nó có thể được điều chỉnh theo vị trí trong khuôn. Nếu không, bạn chỉ có thể vẽ một phác thảo chung và các phần quan trọng của nó.

(4) Vẽ khung khuôn

Đối với các tiêu chuẩn hoặc khung hình dạng không phải là bộ phận cần được xử lý bằng cách mở các khung trong nhà máy khung trang trọng, nên vẽ các bản vẽ khung trang trọng. Bản vẽ khung khuôn cần được fax cho nhà cung cấp để sản xuất, vì vậy các kích thước và yêu cầu được xử lý nên được thể hiện rõ ràng trên giấy A4. Kích thước của phần khung khuôn tiêu chuẩn có thể được bỏ qua và không được đánh dấu. Nội dung của bản vẽ khung hình dạng: Tấm định dạng (định dạng cố định, định dạng di chuyển, sắt vuông, tấm cố định của thanh đẩy, đẩy tấm dưới cùng, di chuyển và tấm định dạng cố định tấm cố định); Hướng dẫn chân và tay áo hướng dẫn, ốc vít bên dưới các chân hướng dẫn; Kết nối ốc vít và định vị chân giữa các mẫu; Đẩy các bài viết hướng dẫn tấm thanh và tay áo hướng dẫn; Đặt lại thanh (không cần vẽ số); Đẩy tấm thanh giới hạn móng tay hoặc giới hạn thanh kéo; Đẩy tấm vít vít vách khuôn mốc (bốn góc giữa mỗi bảng, bao gồm cả giữa các bảng kim); Các rãnh xả dưới cột Hướng dẫn; Treo lỗ vít chết, xếp chồng các khe cắm; Chèn, thanh trượt, các khối kẹp khuôn, khối định vị vuông, khối định vị mặt, vv Kích thước (bao gồm kích thước tọa độ phẳng, độ dày tấm, kích thước bộ phận và số lượng, dung sai kích thước khung chính xác, vị trí nâng khuôn, kích thước khe cắm khuôn); Tên của các vật liệu thép cho mỗi mẫu.

(5) Phác thảo các bộ phận khuôn di chuyển và cố định

Để rút ngắn chu kỳ tạo khuôn, đối với các khuôn chung, khi bản vẽ lắp ráp không hoàn thành, bản vẽ phát triển phần khuôn có thể được ban hành trước để đảm bảo tiến trình trơn tru của chế phẩm vật liệu của xưởng, mài bề mặt tham chiếu, khoan các lỗ vít, khớp khung và công việc khác. Chỉ các kích thước chính cần được đánh dấu trên bản phác thảo

(6) Bản vẽ lắp ráp khuôn

Bản vẽ lắp ráp khuôn là một trong những hình thức vẽ chính trong bộ phận thiết kế khuôn. Bản vẽ lắp ráp khuôn sẽ có thể thể hiện cấu trúc của khuôn, mối quan hệ lắp ráp giữa các bộ phận, nguyên tắc làm việc của khuôn, cũng như các yêu cầu kỹ thuật và yêu cầu kiểm tra để sản xuất khuôn. Bản vẽ lắp ráp phải được vẽ 1: 1. Trước khi vẽ bản vẽ lắp ráp khuôn, cẩn thận nghiên cứu các bản vẽ phần nhựa của khách hàng và các yêu cầu kỹ thuật khác, và làm rõ bảng chia khuôn. Nếu các khuôn tương tự đã được thực hiện trước đây, bạn có thể tham khảo tài liệu của họ.

Trước khi vẽ bản vẽ lắp ráp khuôn, phải có một bản vẽ phần nhựa hoàn toàn chính xác. Đôi khi, bản vẽ phần nhựa cần được sửa chữa một cách thích hợp, chẳng hạn như thêm các góc nháp cần thiết. Nếu có các yêu cầu dung nạp, dung sai nên được chuyển đổi. Nói chung, cần phải xem xét sửa chữa thành một hình dạng có lợi cho việc thêm keo trong tương lai. Khi chuyển đổi bản vẽ phần nhựa vào Vẽ khoang bên trong đế khuôn, trước tiên nhân lên với tốc độ co ngót cộng với 1, sau đó thực hiện xử lý gương (phản xạ). Đồng thời, hãy chú ý không đặt các bản vẽ khoang khuôn và cố định ở vị trí sai. Khi sắp xếp, đảm bảo rằng tham chiếu của bản vẽ khoang là một số nguyên so với tham chiếu của cơ sở khuôn.

Khuôn đúc Ô Tô Công ty TNHH khuôn đúc jiefeng thái Châu (jfmoulds.com)

Bản vẽ khuôn đa dạng sẽ chỉ ra số khoang. Đối với các khuôn cổng điểm đa dạng như bánh răng, số khoang tương ứng cũng nên được đánh dấu trên người chạy, chẳng hạn như Cav.No.1, Cav.No.2, v.v. Các cấu trúc tốt trong bản vẽ lắp ráp khuôn nên được mở rộng. Kế hoạch bố cục của thanh đẩy nghiêng (bao gồm cả ghế trượt dưới cùng) nên được thể hiện rõ ràng, và kích thước nên được đánh dấu rõ ràng để tạo điều kiện xử lý. Để ngăn chặn nhiễu với các phần khác, các số sê -ri của mỗi lỗ cần được ghi nhận trên bản vẽ lắp ráp khuôn. Ví dụ, các cột hỗ trợ phải được đánh dấu bằng SP và các số sê -ri nên được viết. Một bản vẽ lắp ráp khuôn hoàn chỉnh nên bao gồm các nội dung sau.

Sufficient graphics that can express the structure of the mold

2. Complete and accurate dimensions

3. List of push rods (clearly marked for flat top push rods, support push rods and push tubes, and it is best if it can be generated automatically).

4. Part number, title bar, detail bar, and modification bar.

5. Schematic diagram of the cooling water line axis measurement. In special cases, an exhaust schematic diagram is also required.

6. Various hole positions and their codes.

Thông tin liên quan

Nguyên nhân và giải pháp của bong bóng, dính nấm mốc và dính vào các sản phẩm đúc phun

2025-07-31

Các nguyên nhân và giải pháp của bong bóng, dính khuôn và cổng dính vào tiêm ...

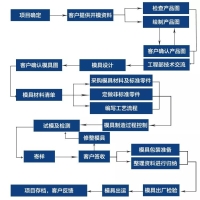

Một bộ sưu tập các quy trình sản xuất khuôn mẫu, tiêu chuẩn, quy trình và vỏ.

2025-06-19

Biểu đồ Lưu lượng quá trình như sau: tất cả các loại công cụ và sản phẩm được sử dụng trong...

Quy trình xử lý thiết kế sản xuất khuôn đúc

2025-06-19

Dòng chảy quá trình 1. Sản xuất khuôn mẫu như sau: đánh giá bản vẽ-Vật liệu...

Khuôn phun: "Tác giả vô hình" trong xưởng

2025-07-09

Khuôn phun: "công cụ tạo hình vô hình" trong workshopi. Ấn tượng đầu tiên...

Khuôn phun thường được sử dụng sáu loại vật liệu khuôn

2025-06-19

Việc lựa chọn thép không chỉ ảnh hưởng đến tuổi thọ của khuôn, mà còn ảnh hưởng đến...

Các loại và các yêu cầu cơ bản của bản vẽ thiết kế khuôn

2025-09-07

Các loại và các yêu cầu cơ bản của bản vẽ thiết kế khuôn rút ngắn sản xuất CY ...