Cơ chế kéo lõi bên của

Cơ cấu kéo lõi bên của “cột dẫn hướng nghiêng con trượt”

I. Phân loại cơ chế gõ ngang và kéo lõi

Theo đặc điểm cấu trúc, cơ cấu kéo lõi bên được phân thành sáu loại chính sau.

Cơ cấu kéo lõi bên của “cột dẫn hướng nghiêng con trượt”.

2. Cơ cấu kéo lõi bên của "chốt cong thanh trượt".

3. Cơ cấu kéo lõi bên “khối chữ T trượt”.

4. Cơ cấu kéo lõi bên của "xi lanh thủy lực trượt".

5. Cơ cấu kéo lõi bên trên nghiêng.

6. Cơ cấu kéo lõi bên của con trượt nghiêng.

Hai: Mặt bên của "cột dẫn hướng nghiêng thanh trượt"

Thiết kế cột dẫn hướng nghiêng và khối chịu áp cột dẫn hướng nghiêng

Nhà sản xuất khuôn ép nắp chai tại Trung Quốc (jfmoulds.com)

Góc nghiêng a

Trong trường hợp bình thường, với a=15° đến 25°, các góc thường được sử dụng là 18°; và 20° trong phạm vi này. a càng nhỏ thì càng tốt, vì a càng nhỏ thì mô men xoắn mà cột dẫn hướng nghiêng càng nhỏ và lực ma sát mà vai con trượt chịu càng nhỏ.

2. Khi khoảng cách kéo lõi nhỏ và thanh trượt tương đối cao, Góc nghiêng. Có thể lấy giá trị nhỏ hơn nhưng giá trị tối thiểu không được nhỏ hơn 10°. Khi khoảng cách kéo lõi lớn, kích thước chiều cao của thanh trượt nhỏ và lực kẹp của phần nhựa khi kéo lõi bên cũng nhỏ, Góc nghiêng. Có thể lấy giá trị lớn hơn, nhưng giá trị tối đa không thể vượt quá 30°.

Kích thước của a phụ thuộc vào khoảng cách kéo lõi bên và chiều cao của thanh trượt, đồng thời không phụ thuộc vào khoảng cách phóng của phần nhựa. Nói chung, với tiền đề đáp ứng các yêu cầu về khoảng cách kéo lõi bên, đầu của cột dẫn hướng nghiêng phải càng gần bề mặt đáy của thanh trượt càng tốt. Nếu cột dẫn hướng nghiêng quá ngắn và đầu của nó cách xa mặt đáy của con trượt thì con trượt sẽ chịu một mô men xoắn tương đối lớn trong quá trình kéo lõi. Mô-men xoắn này sẽ làm tăng ma sát giữa vai trượt và khối chịu áp hoặc khe chữ T, và ít nhất sẽ đẩy nhanh quá trình mài mòn bề mặt ma sát. Trong trường hợp nghiêm trọng, nó có thể khiến thanh trượt bị "kẹt" và khiến lõi không thể kéo ra ngoài. Do đó, ở giai đoạn kéo lõi ban đầu, chiều dài tiếp xúc giữa cột dẫn hướng nghiêng và lỗ trượt không được nhỏ hơn 2/3 chiều dài lỗ nghiêng của con trượt. Ngược lại, nếu các chốt dẫn hướng nghiêng quá dài và cần kéo dài ra ngoài đáng kể so với bề mặt đáy của con trượt thì khi quá trình kéo lõi diễn ra, do chiều dài của tay đòn ngày càng tăng, mô-men xoắn do các chốt dẫn hướng nghiêng sinh ra sẽ ngày càng lớn hơn, cuối cùng dẫn đến các chốt dẫn hướng nghiêng bị uốn cong và biến dạng. Nếu kích thước chiều cao của con trượt nhỏ do khoảng cách kéo lõi lớn thì đầu cột dẫn hướng nghiêng phải nhô ra ngoài mặt đáy của con trượt. Khuyến nghị rằng chiều dài mở rộng nên nhỏ hơn một phần ba chiều dài lỗ nghiêng của thanh trượt.

(2) Vát mép ở đầu cột dẫn hướng nghiêng

e phải lớn hơn hoặc bằng Góc nghiêng a của cột dẫn hướng nghiêng để đảm bảo có đủ hệ số an toàn khi đưa cột dẫn hướng nghiêng vào lỗ nghiêng của con trượt. Khi ≥18°, đầu của cột dẫn hướng nghiêng phải tránh hình bán nguyệt càng nhiều càng tốt.

(3) Chiều dài L của cột dẫn hướng nghiêng có thể được tính dựa trên công thức cơ bản của hàm lượng giác :L=L1 L2=S/sina H/cosa

H Độ dày tấm cố định; Khoảng cách kéo lõi S; Góc nghiêng của cột dẫn hướng nghiêng.

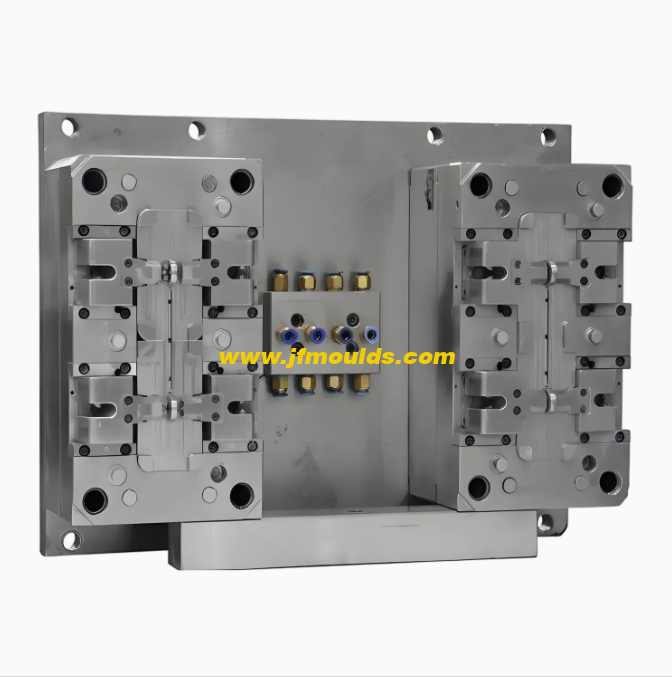

Ba: Thanh trượt và thanh trượt áp lực Thiết kế khối

(1) Hướng dẫn của thanh trượt

Những điểm sau cần lưu ý khi thiết kế thanh trượt

Hoạt động của thanh trượt phải trơn tru và an toàn, đảm bảo việc kéo lõi bên trơn tru mà không bị kẹt. Khe hở trong rãnh trượt phải đồng đều, không bị lỏng hoặc quá chặt. Dung sai vừa khít giữa thanh trượt và ghế trượt là H7/f7.

2. Oil grooves should be provided on the sliding surface of the large slider, and there must be cooling water channels

When the sliding stroke of the slider is too long, the guide groove must be extended on the mold base. Generally, the length of the sliding part should be about 1.5 times the height. When extracting the core, the length of the slider beyond the mold frame should not exceed one quarter of the slider's length; otherwise, the guide slide groove should be added

Long.

4. The wedge block of the slider must be inserted into the lower die for locking, with an insertion depth of 10 to 20mm and a locking Angle of 5° to 10°.

The design considerations for the slider pressure plate are as follows.

The material of the pressure plate is 718.

2. Surface ammonia infiltration treatment.

3-edge chamfer C1.

4. Processing oil grooves on sliding mating surfaces.

5. Selection of the pressure plate

a. Standard specifications should be given priority for the pressure plate, followed by the "7" shape

B. The upper end face of the pressure plate should be as flush as possible with the template surface to ensure the mold's aesthetic appearance

c. The pressure plate should be avoided from being pressed simultaneously on the inner mold inserts and the template as much as possible.

d. To prevent deformation, the length of the pressure plate should be controlled under 200mm as much as possible.

(2) Positioning of the slider during mold closing

1. General requirements for positioning

A. The positioning surface should be selected as a plane.

B. The positioning surface should be selected on relatively fixed parts, such as moving and fixed mold inserts, mold bases, etc., and must not be selected on sliders and movable inserts

c. When the slider is used for relative positioning, the slope of the positioning surface should be more than 5° on one side

d. The positioning requirements for the fixed mold slider are high because wire clamping can affect the appearance of the plastic part, so more attention should be paid. The positioning method is basically the same as that of the moving mold slider.

2. For individual sliders, the sliders shown in (a), (B ), and (c) have good positioning effects.

3. For the Haff slider (also known as the split slider). The following points should be noted when designing.

A. Each slider must have a reliable positioning. Generally, it is positioned by inserts. In cases where inserts cannot be used for positioning, separate positioning blocks should be adopted for positioning.

B. It is strictly prohibited to directly position the Haff slider with circular cores, push rods, push tubes or small inserts (these parts are prone to deformation under force).

c. There must also be a process positioning block between the two sliders to ensure that the plastic part does not grade at the wire clamping point.

d. It is essential to ensure that the inner mold inserts have sufficient positioning strength in the sliding direction.

e. The slider is not precisely positioned by directly using the arc surface of the moving mold insert. Therefore, a positioning block must be added to the insert (the positioning block is inserted into the mold base).

Khuôn đúc hàng hóa Công ty TNHH khuôn đúc jiefeng (jfmoulds.com)

Thông tin liên quan

Giới hạn ghim và lò xo của khuôn

2025-10-04

Giới hạn ghim và lò xo của moldone: Giới hạn chức năng của đinh giới hạn I ...

Phương pháp điều trị cho các dấu hiệu mối hàn/dấu thu và gãy xương của nấm mốc

2025-08-09

Phương pháp điều trị cho dấu hàn/dấu co ngót và gãy xương mar ...

Làm thế nào độ cao màu trắng và bề mặt của khuôn có thể được giải quyết

2025-08-26

Làm thế nào có thể giải quyết độ cao màu trắng và bề mặt trên cùng của khuôn O ...

Xả bề mặt chia tay của khuôn

2025-10-15

Xả bề mặt phân khuônCác rãnh thoát khí trên bề mặt phân khuôn...

Khám phá khuôn phun: Mở khóa mã lõi của khuôn nhựa

2025-07-10

Khám phá khuôn phun: Mở khóa mã lõi của khuôn nhựa trong...

Khám phá ngành công nghiệp khuôn mẫu Hoàng Yến trong mắt deepseek cùng nhau

2025-06-19

1. Quy trình phát triển và quy mô công nghiệp 01 tiến hóa lịch sử huangyan MOL...