Thiết kế hệ thống cổng khuôn ép phun

Thiết kế hệ thống cổng khuôn ép phun

Hệ thống phun của khuôn ép dùng để chỉ kênh dòng chảy nóng chảy từ vòi của máy ép phun đến lối vào khoang. Nó có thể được chia thành hai loại chính: hệ thống cổng chạy chung và hệ thống cổng chạy nóng.

Việc xác định hướng dòng chảy, hình dạng mặt cắt ngang và kích thước của đường dẫn, thiết kế hệ thống cổng dẫn thông thường bằng sứ bao gồm việc lựa chọn đường dẫn chính, lựa chọn vị trí cổng, xác định dạng cổng và kích thước mặt cắt ngang của cổng. Thiết kế của Á hậu nóng chủ yếu bao gồm thiết kế vòi phun tia nóng và tấm Á hậu nóng, v.v.

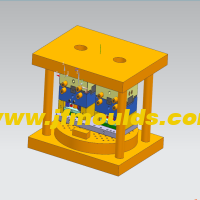

Nhà sản xuất khuôn tiêm ghế tại Trung Quốc (JFMOULDS.com)

I. Nguyên tắc và điểm chính của thiết kế hệ thống cổng

1. Nguyên tắc thiết kế hệ thống cổng

Nguyên tắc chất lượng đầu tiên

Thiết kế của hệ thống rửa và phun có tác động đáng kể đến chất lượng của các bộ phận nhựa. Đầu tiên, cổng nên được đặt ở phần dễ tiếp cận nhất của phần nhựa, đồng thời giảm thiểu tối đa tác động đến hình thức của phần nhựa. Thứ hai, vị trí và hình dạng của cổng sẽ ảnh hưởng trực tiếp đến chất lượng đúc của bộ phận nhựa. Hệ thống phun không hợp lý có thể gây ra các khuyết tật như vết hàn, độ lấp đầy kém và vết chảy trên bộ phận nhựa, thậm chí dẫn đến hỏng khuôn.

(2) Nguyên tắc cân bằng thức ăn

Trong khuôn phun một khoang, khoảng cách giữa vị trí miệng và tất cả các phần của khoang phải càng bằng nhau càng tốt để đảm bảo rằng chất tan chảy lấp đầy mọi góc của khoang cùng một lúc. Trong khuôn phun nhiều khoang, các kênh dẫn tới mỗi khoang phải bằng nhau nhất có thể để đảm bảo rằng chất nóng chảy có thể lấp đầy tất cả các khoang cùng một lúc. Ngoài ra, các bộ phận bằng nhựa giống nhau phải được nạp từ cùng một vị trí để đảm bảo khả năng thay thế cho nhau.

(3) Nguyên tắc khối lượng tối thiểu

Sự sắp xếp của khoang phải càng nhỏ gọn càng tốt, dòng chảy của hệ thống cổng phải càng ngắn càng tốt, hình dạng và kích thước của mặt cắt ngang của đường chạy phải hợp lý và thể tích của hệ thống cổng phải càng nhỏ càng tốt. Cụ thể có những lợi ích sau.

1. Nhiệt độ và áp suất tan chảy trong hệ thống cổng càng ít.

2. Gánh nặng xả của khuôn càng nhẹ.

3. Khuôn hấp thụ từ hệ thống cổng càng ít nhiệt thì việc kiểm soát nhiệt độ khuôn càng dễ dàng.

4. Thời gian tan chảy trong hệ thống cổng càng ngắn thì chu kỳ phun sẽ càng ngắn.

5. Càng có ít bê tông trong hệ thống cổng thì càng ít lãng phí nhựa.

6. Kích thước bên ngoài của khuôn càng nhỏ.

(4) Nguyên tắc chu kỳ ngắn nhất

Khi sử dụng một khuôn và một khoang đúc, cần nỗ lực để đảm bảo rằng dung dịch nóng chảy lấp đầy mọi ngóc ngách của khoang đúc trong khoảng thời gian gần như nhau. Khi nhiều khoang được đúc trong một khuôn, cần đảm bảo rằng mỗi khoang được lấp đầy trong khoảng thời gian gần như nhau. Bằng cách này, không chỉ chất lượng đúc của bộ phận nhựa có thể được đảm bảo mà còn có thể giảm thiểu chu kỳ ép phun. Khi thiết kế hệ thống cổng cũng cần tìm cách giảm lực cản của nóng chảy, tăng tốc độ làm đầy của nóng chảy, giảm thiểu độ uốn của đường dẫn và khi cần đường cong, nên áp dụng chuyển tiếp hồ quang càng nhiều càng tốt. Tuy nhiên, việc đánh bóng bề mặt kênh dòng chảy đến độ nhám rất thấp để giảm khả năng chống nóng chảy thường không được khuyến khích. Lý do là độ nhám thích hợp có thể để lại vật liệu lạnh ở đầu phía trước của vật liệu tan chảy trên thành kênh dòng chảy (thành kênh dòng chảy tương đương với vô số khoang vật liệu lạnh nhỏ). Trong trường hợp bình thường, độ nhám bề mặt Ra của kênh dòng chảy có thể được lấy từ 0,8 đến 1,6μm.

Nhà sản xuất khuôn thùng sơn tại Trung Quốc (jfmoulds.com)

2 điểm chính của thiết kế hệ thống cổng

Khi thiết kế hệ thống phun, điều cần cân nhắc đầu tiên là làm cho nhựa nóng chảy lấp đầy khoang nhanh chóng, giảm áp suất và thất thoát nhiệt. Cần xem xét về mặt kinh tế để giảm thiểu tỷ lệ chất thải do kênh dòng chảy tạo ra càng nhiều càng tốt. Cuối cùng, các dấu cổng trên phần nhựa phải được loại bỏ dễ dàng. Những điểm chính của thiết kế hệ thống phun sứ như sau.

Vị trí của cổng phải đảm bảo rằng khi nhựa chảy vào khoang, nó phải đối mặt với phần rộng và không bị cản trở của khoang, nghĩa là chất tan chảy phải chảy từ phần có thành dày của khoang đến phần có thành mỏng. Nếu chất tan chảy từ vùng có thành mỏng sang vùng có thành dày, tốc độ sẽ giảm nhanh và nhiệt độ cũng giảm mạnh, không có lợi cho việc đổ đầy.

2. Để tránh nhựa va trực tiếp vào thành khoang, lõi hoặc phần chèn khi chảy vào khoang, cần đảm bảo rằng nhựa nóng chảy có thể chảy đến tất cả các phần của khoang càng sớm càng tốt và tránh biến dạng lõi hoặc phần chèn

3. Cố gắng tránh để lại vết hàn trên các bộ phận nhựa hoặc để chúng xuất hiện ở những bộ phận không quan trọng của sản phẩm.

4. Vị trí của cổng và hướng của dòng nhựa chảy vào phải đảm bảo nhựa chảy đồng đều dọc theo hướng song song của khoang khi đi vào và tạo điều kiện thuận lợi cho việc xả khí bên trong khoang.

5. If fully automatic operation is adopted during production, it is necessary to ensure that the concrete in the gating system can be automatically demolded smoothly along with the plastic part.

6. The gating system should have a good exhaust structure and sufficient cold material cavities to minimize the introduction of air and cold material into the cavity, which may affect the quality of the plastic part.

When there are multiple cavities in one mold, it is necessary to prevent plastic parts of significantly different sizes from being placed in the same mold. If the volume of the large and small plastic parts differs by more than four times, it is very difficult to achieve balanced feeding.

When the projected area of the plastic part is large, when designing the gating system, it is necessary to avoid opening a gate on one side of the mold, otherwise it will cause uneven force distribution during injection molding.

The design of the gating system should take into account shortening the production cycle and improving labor productivity.

Thông tin liên quan

Khuôn phun: Độ chính xác từ milimet đến động cơ vô hình chuyển đổi công nghiệp

2025-07-07

Khuôn phun: từ Độ chính xác milimet đến động cơ vô hình của indu...

Giải pháp cho các dấu pin và chân phun rõ ràng ở vị trí đi qua nước của khuôn

2025-08-10

Giải pháp cho các dấu pin và pin đầu phun rõ ràng tại POS PASS WATH POCK ...

Các giải pháp cho các vệt không khí và làm đầy không đầy đủ (thiếu keo) trong khuôn

2025-08-09

Các giải pháp cho các vệt không khí và làm đầy không đầy đủ (thiếu keo) trong khuôn không khí ...

Thiết kế sáng tạo và xu hướng phát triển thông minh của khuôn phun

2025-07-09

Thiết kế sáng tạo và xu hướng phát triển thông minh của khuôn phun...

Dung sai kích thước của khuôn phun phù hợp và độ nhám bề mặt của các bộ phận khuôn

2025-09-12

Dung sai kích thước của khuôn phun phù hợp và độ nhám bề mặt của mol ...

Bước vào thế giới của khuôn phun: Phân tích công nghệ và phát triển công nghiệp từ nhiều góc độ

2025-06-28

Nhà sản xuất khuôn Thùng rác ở Trung Quốc (jfmoulds.com)...