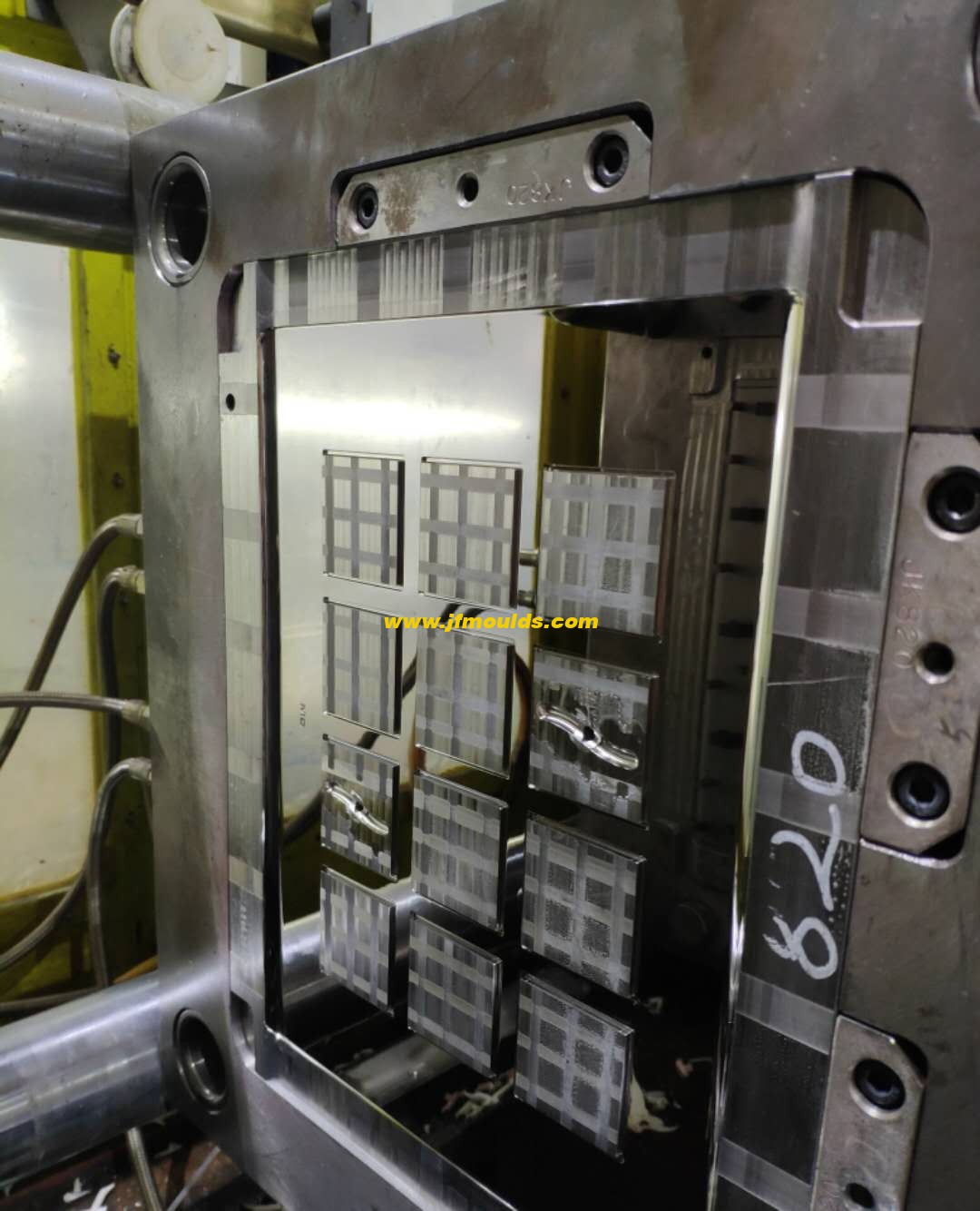

Xả bề mặt chia tay của khuôn

Xả bề mặt chia tay của khuôn

Các rãnh thoát khí trên bề mặt phân chia dễ dàng làm sạch, không bị tắc nghẽn và có tác dụng xả tốt. Đây là nơi chính để xả khí. Nếu bề mặt phân chia là bề mặt cong hoặc nghiêng, người ta thường sử dụng máy tiện thông thường, máy phay thông thường, máy phay CNC, xử lý điện cực hoặc xử lý cắt dây. Độ nhám của bề mặt phân chia được xử lý tương đối cao, với Ra thường dao động từ 1,6 đến 6,3 chiều và có thể được thông hơi trực tiếp. Không cần phải xử lý lại các rãnh xả trên bề mặt chia tay. Nếu bề mặt phân chia là một mặt phẳng, quá trình mài thường được sử dụng. Độ nhám của bề mặt phân chia sau quá trình mài tương đối thấp, với Ra dao động từ 0,2 đến 0,8 μ m. Bề mặt phân chia bám chặt và khí trong khoang không dễ thoát ra ngoài. Trong trường hợp này, rãnh xả phải được mở trên bề mặt phân chia ở một bên của khoang. Có hai cách để mở rãnh xả trên bề mặt chia tay: một là mở rãnh xả cục bộ, hai là mở rãnh xả xung quanh.

(1) Rãnh xả được mở một phần trên bề mặt phân chia

Đây là phương pháp xả được sử dụng phổ biến nhất. Cách tiếp cận là mở các khe xả ở bất cứ nơi nào có không khí bị mắc kẹt. Vị trí của các khe xả thường được xác định sau khi thử nghiệm khuôn.

① Độ sâu của rãnh xả

Độ sâu A của rãnh xả giai đoạn đầu thay đổi tùy theo loại nhựa. Tính lưu động của nhựa và khả năng phân hủy dễ dàng của nó cần được xem xét. Nói chung, đối với nhựa có tính lưu động tốt, độ sâu của rãnh xả là 0,015 đến 0,025mm. Đối với nhựa có độ lưu động trung bình, độ sâu của rãnh xả là 0,03 đến 0,04 mm. Đối với nhựa có tính lưu động kém, độ sâu của rãnh xả là 0,05 đến 0,06mm. Ngoài ra, để nhựa dễ phân hủy thì diện tích (chiều sâu X chiều rộng) của rãnh xả phải lớn hơn. Độ sâu B của rãnh xả thứ cấp thường được lấy từ 0,50 đến 1,00mm. Khe xả thứ cấp phải chạm tới mép của miếng đệm và thông với khí quyển.

② Chiều rộng của rãnh xả.

Chiều rộng D của khe xả chủ yếu phụ thuộc vào kích thước của khoang khuôn. Khoang càng lớn thì chiều rộng khe D càng lớn, nhưng chiều rộng khe không được quá lớn, thường dao động từ 5,00 đến 15,00mm. Khoảng cách giữa các khe xả là 30 đến 50mm.

③ Chiều dài rãnh xả

Do rãnh xả nông nên lực cản xả khí lớn và rất dễ bị bột cao su làm tắc. Vì vậy, chiều dài C của rãnh xả không được quá dài, thường lấy từ 3,00 đến 4,00mm.

Nhà sản xuất khuôn hộp dùng một lần tại Trung Quốc (jfmoulds.com)

(2) Các rãnh xả phải được mở xung quanh bề mặt chia tay

Khi không khí bị mắc kẹt đặc biệt nghiêm trọng, có thể áp dụng phương pháp mở các rãnh xả lớn xung quanh để giải phóng không khí.

Độ sâu A của rãnh xả giai đoạn đầu bằng giá trị của rãnh xả cục bộ. Độ sâu B của rãnh xả thứ cấp là 0,50 đến 0,80mm, độ sâu B1 của rãnh xả thứ ba có thể lấy là 1,00mm và chiều dài C1 của rãnh xả thứ cấp là 5,00 đến 6,00mm.

(3) Giảm diện tích tiếp xúc của bề mặt phân chia để cải thiện hiệu ứng xả

Nếu khoang bị kẹt bởi không khí, diện tích tiếp xúc của bề mặt phân chia có thể bị giảm. Để thoát khí, bề mặt bịt kín có thể được làm nhám bằng giấy nhám thô. Chiều rộng của bề mặt tiếp xúc không được nhỏ hơn 20mm. Nếu hiệu ứng xả vẫn chưa đạt yêu cầu tại thời điểm này thì phải thêm một khe xả bổ sung bên trong bề mặt bóng.

Hai: Hệ thống thông gió trên bề mặt phân khuôn

Có một lượng lớn khí trong cả đường dẫn chính và đường chạy của hệ thống cổng. Trong quá trình ép phun, một phần khí này được thải ra qua kênh kéo, một phần được thải ra từ các rãnh xả trên bề mặt phân khuôn và phần còn lại đi vào khoang cùng với sự tan chảy. Về nguyên tắc, lượng khí thải từ thanh cấp liệu (thanh đẩy) vào khoang phải càng ít càng tốt để giảm gánh nặng khí thải lên khoang. Khí trong hệ thống cổng chủ yếu phải được thải qua bề mặt phân chia. Các rãnh xả của hệ thống cổng chủ yếu nằm ở cuối đường dẫn. Chiều rộng của rãnh xả bằng đường kính hoặc chiều rộng của bánh xe, có chiều dài từ 3,00 đến 4,00mm. Các rãnh xả thứ cấp kéo dài thẳng tới mép khuôn.

Khuôn đúc hàng hóa Công ty TNHH khuôn đúc jiefeng (jfmoulds.com)

Thông tin liên quan

Độ nhám bề mặt của các bộ phận nhựa và lựa chọn máy ép phun

2025-09-18

Độ nhám bề mặt của các bộ phận nhựa và lựa chọn máy ép phun1 ....

Các giải pháp cho bề mặt không đều của khuôn, làm trắng vị trí xương do không khí bị mắc kẹt, các đường không khí ở các điểm vào keo và thiếu keo

2025-08-25

Các giải pháp cho bề mặt không đều của khuôn, sự làm trắng của vị trí xương ...

Sự phát triển phối hợp của sự lặp lại công nghệ và hệ sinh thái công nghiệp

2025-07-15

Sự phát triển phối hợp của sự lặp lại công nghệ và hệ sinh thái công nghiệp...

Thiết kế cơ sở khuôn phun (Phần hai)

2025-09-27

Thiết kế cơ sở khuôn phun (Phần hai) Một: Double Pizer Tấm tiêm MO ...

Xả bề mặt chia tay của khuôn

2025-10-15

Xả bề mặt phân khuônCác rãnh thoát khí trên bề mặt phân khuôn...

Giải pháp cho gãy nấm mốc và điều trị nếp nhăn không khí

2025-08-08

Giải pháp cho gãy nấm mốc và điều trị nếp nhăn không khí của mốc ...