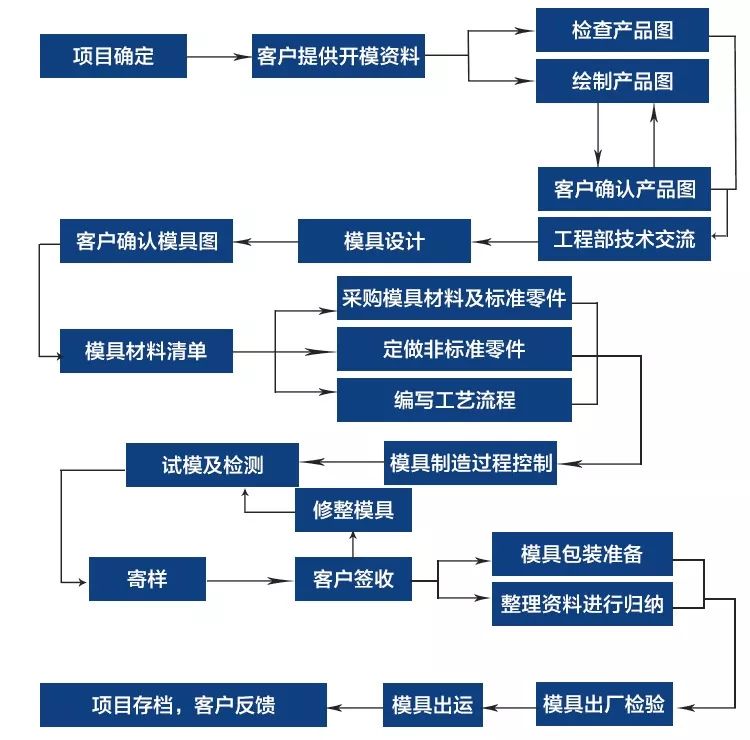

Bộ sưu tập quy trình sản xuất khuôn mẫu, tiêu chuẩn, quy trình và trường hợp

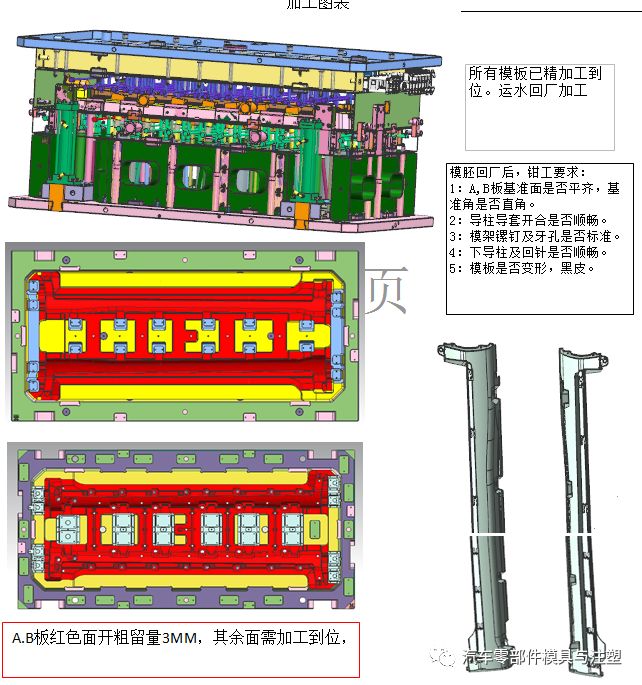

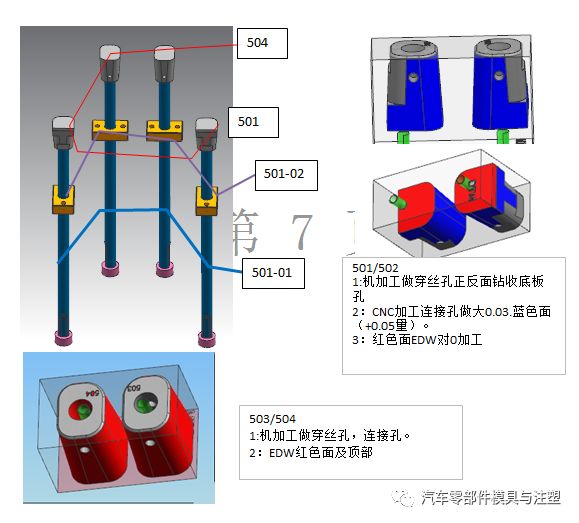

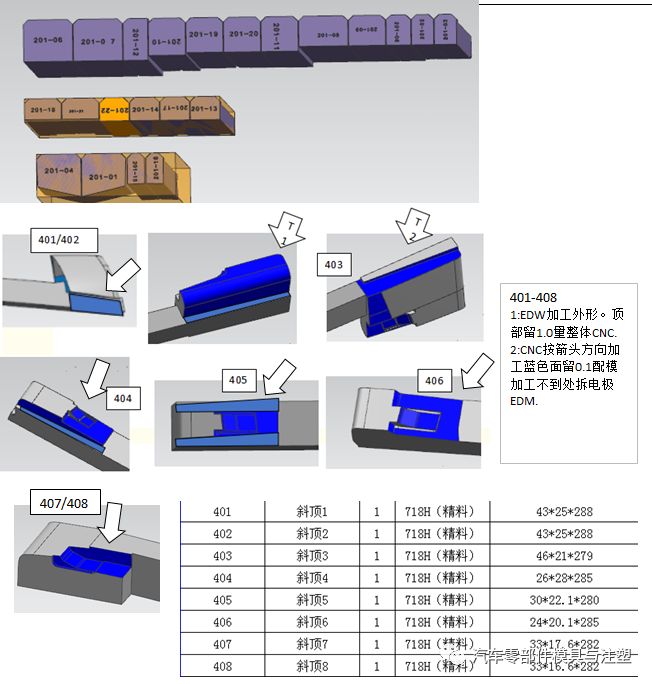

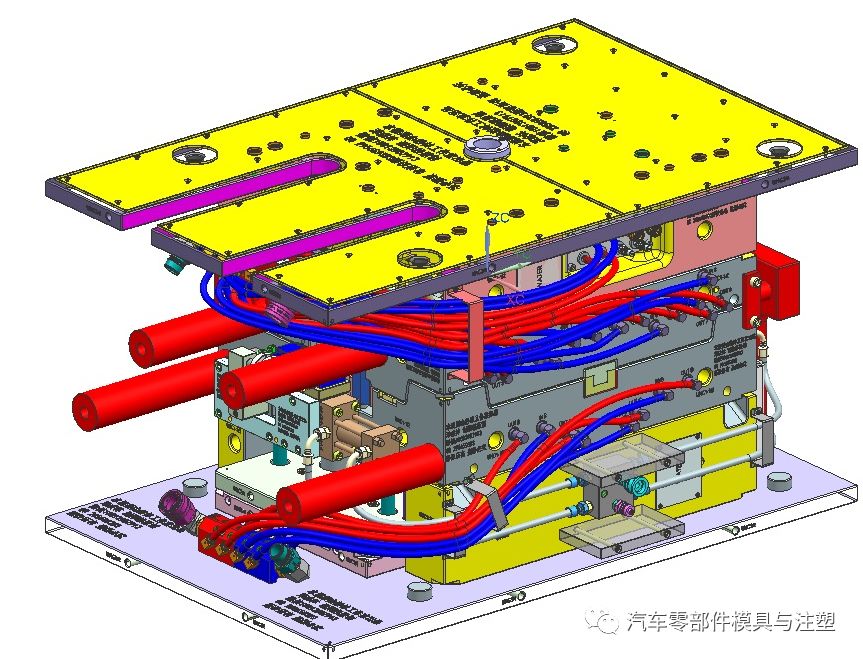

Sơ đồ quy trình như sau:

Các công cụ và sản phẩm khác nhau mà chúng ta sử dụng trong sản xuất và cuộc sống hàng ngày, từ đế máy công cụ và vỏ thân máy, đến vít đầu phôi, nút và vỏ các thiết bị gia dụng khác nhau, tất cả đều liên quan mật thiết đến khuôn. Hình dạng của khuôn quyết định hình dạng của các sản phẩm này, và chất lượng gia công và độ chính xác của khuôn cũng quyết định chất lượng của các sản phẩm này. Do sự khác biệt về chất liệu, hình thức, thông số kỹ thuật và cách sử dụng của các sản phẩm khác nhau, khuôn được chia thành khuôn không nhựa như khuôn đúc, khuôn rèn, khuôn đúc, khuôn dập và khuôn nhựa.

Trong những năm gần đây, với sự phát triển nhanh chóng của ngành nhựa và không ngừng nâng cao độ bền và độ chính xác của nhựa nói chung và kỹ thuật, phạm vi ứng dụng của các sản phẩm nhựa cũng ngày càng được mở rộng như: đồ gia dụng, dụng cụ, thiết bị xây dựng, công nghiệp ô tô, sử dụng hàng ngày Phần cứng và nhiều lĩnh vực khác, tỷ trọng sản phẩm nhựa đang tăng lên nhanh chóng. Một bộ phận nhựa được thiết kế hợp lý thường có thể thay thế nhiều bộ phận kim loại truyền thống. Xu hướng nhựa hóa các sản phẩm công nghiệp và các sản phẩm hàng ngày đang gia tăng.

1. Định nghĩa chung về khuôn: Trong sản xuất công nghiệp, các máy ép khác nhau và các công cụ đặc biệt được lắp đặt trên máy ép được sử dụng để tạo ra các bộ phận hoặc sản phẩm có hình dạng cần thiết bằng vật liệu kim loại hoặc phi kim loại thông qua áp lực. Công cụ đặc biệt này được gọi chung là Khuôn.

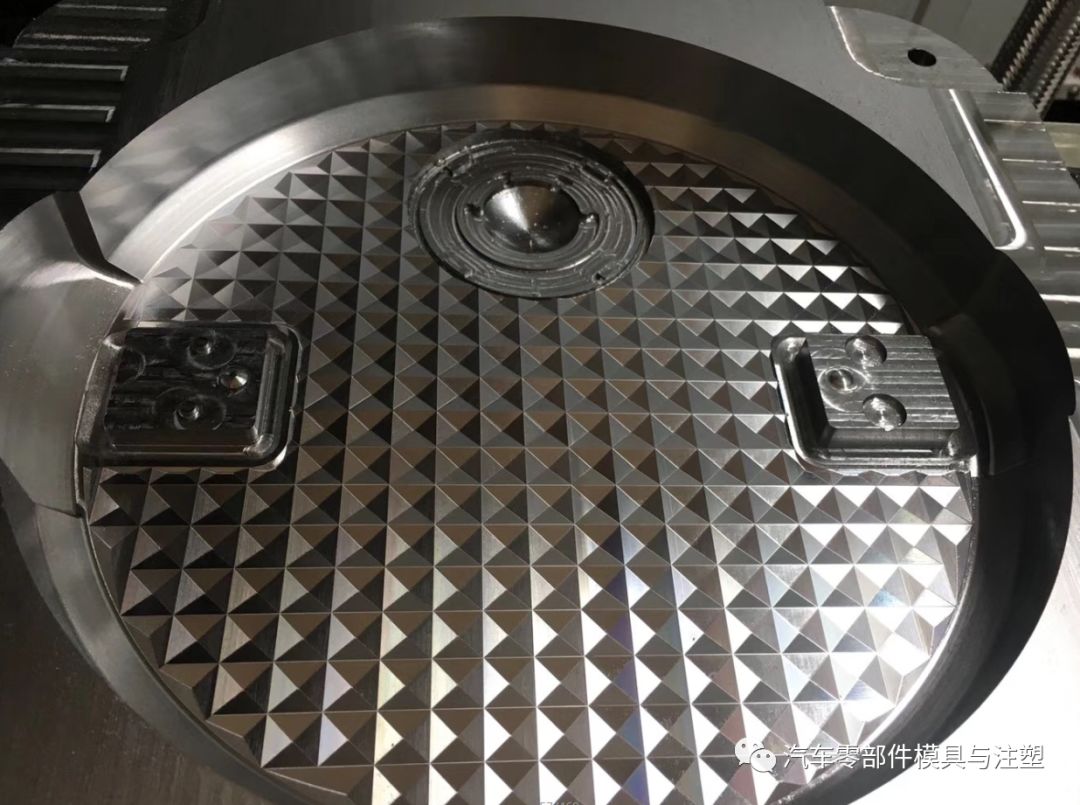

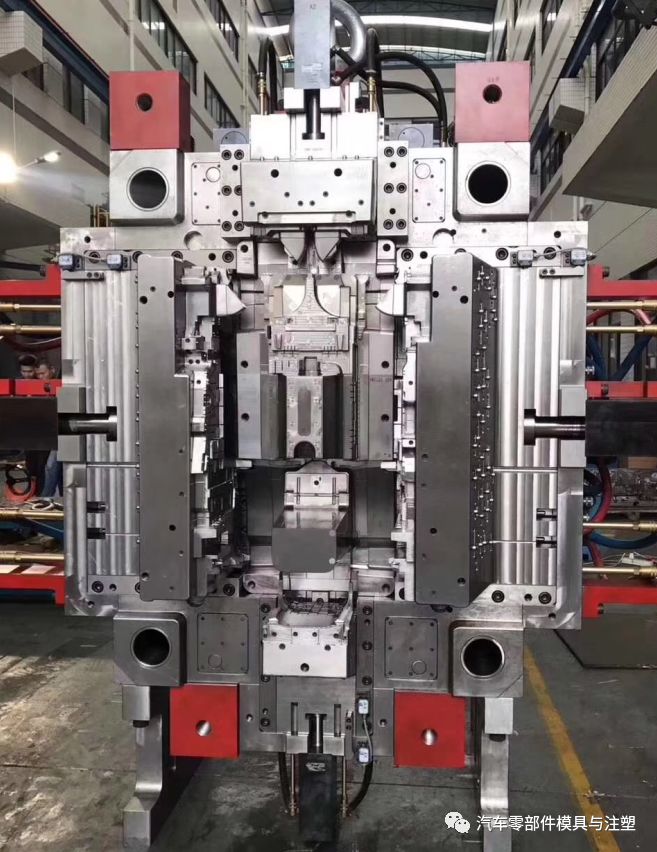

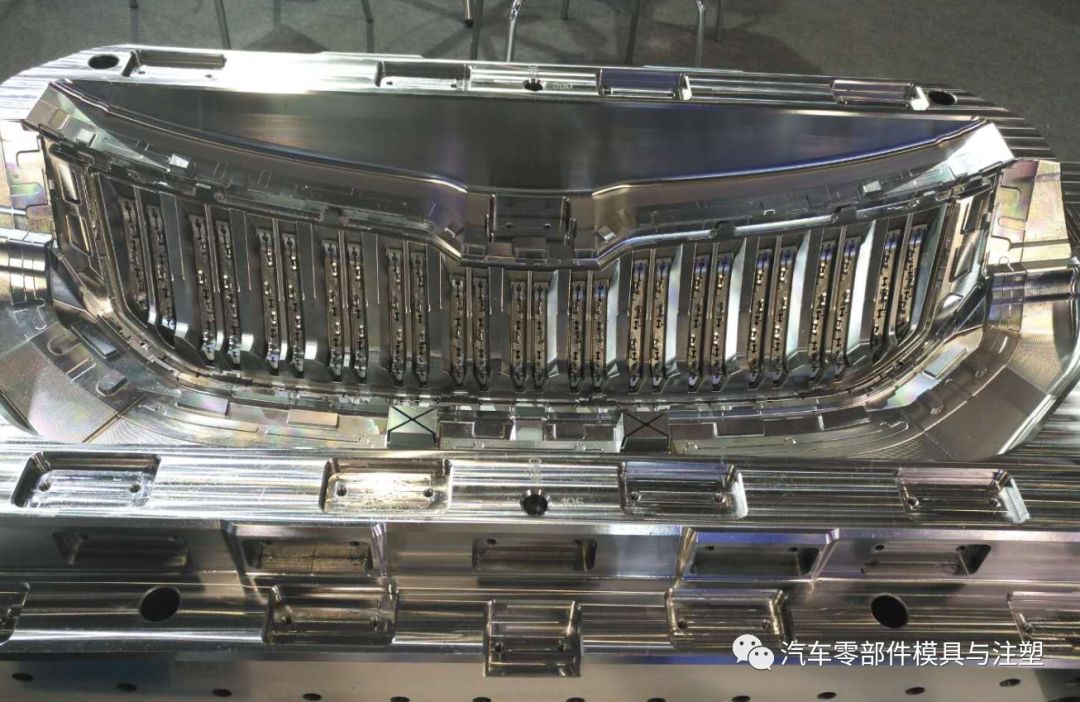

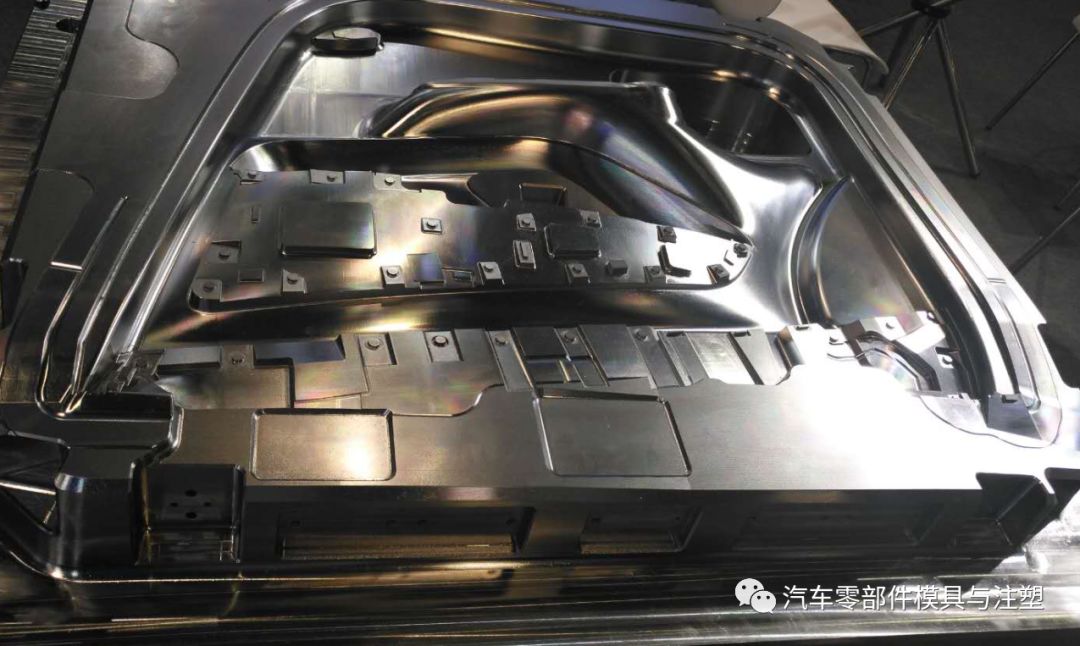

2. Mô tả quá trình ép phun: Khuôn là một công cụ để sản xuất các sản phẩm nhựa. Nó bao gồm một số bộ phận, và sự kết hợp này có một khoang khuôn đúc. Trong quá trình ép phun, khuôn được kẹp trên máy ép phun, nhựa nóng chảy được bơm vào khoang khuôn, làm nguội và tạo hình trong khoang, sau đó khuôn trên và khuôn dưới được tách ra, sản phẩm được đẩy ra khỏi khoang khuôn và rời khỏi khuôn thông qua hệ thống đẩy, và cuối cùng khuôn được đóng lại. Thực hiện lần ép tiếp theo, toàn bộ quá trình ép phun được thực hiện theo chu kỳ.

3. Phân loại chung của khuôn: có thể chia thành khuôn nhựa và khuôn không nhựa:

1) Khuôn không nhựa có: khuôn đúc, khuôn rèn, khuôn dập, khuôn đúc, v. v.

A. Khuôn đúc-vòi nước, bệ gang B. Khuôn rèn-thân xe C. Khuôn dập-bảng máy tính D. Khuôn đúc khuôn-siêu hợp kim, khối xi lanh

2) Khuôn nhựa được chia thành các quy trình sản xuất khác nhau và các sản phẩm sản xuất:

A. Khuôn đúc phun-vỏ TV, nút bàn phím (ứng dụng phổ biến nhất) B. Máy bơm hơi-chai nước giải khát C. Công tắc tĩnh điện mô hình nén, bát sứ khoa học D. Sản phẩm mạch tích hợp mô hình chuyển E. Khuôn ép đùn-ống cao su, túi nhựa F. Khuôn đúc nóng-vỏ bao bì đúc trong suốt G. Đồ chơi búp bê cao su mềm mô hình xoay

Khuôn ép bao gồm một số tấm thép với các bộ phận khác nhau, về cơ bản được chia thành:

A Thiết bị tạo hình (khuôn lõm, khuôn lồi) B Thiết bị định vị (cột dẫn hướng, ống bọc dẫn hướng) C Thiết bị cố định (bảng chữ I, hố khuôn) D Hệ thống làm mát (lỗ vận chuyển nước) Hệ thống nhiệt độ không đổi E (ống gia nhiệt, đường dây nóng) F Hệ thống dòng chảy (lỗ vòi, rãnh dòng chảy, lỗ dòng chảy) Hệ thống đầu ra G (ống, gậy đầu)

Để đảm bảo tính hợp lý và nhất quán của quy trình sản xuất và gia công khuôn mẫu, tối ưu hóa quy trình gia công và cải thiện tiến độ sản xuất khuôn mẫu, mỗi nhà máy sản xuất khuôn mẫu nói chung sẽ xây dựng các tiêu chuẩn quy trình phù hợp với nhà máy. Bài viết này cung cấp một tiêu chuẩn để tham khảo.

1. Thủ công làm thẻ thủ công

Khi biên dịch thẻ thủ công, người thợ thủ công phải ghi rõ số lượng dự trữ gia công, vị trí của số lượng dự trữ, yêu cầu về độ nhám và các biện pháp phòng ngừa trong thẻ thủ công.

Nguyên tắc viết thẻ quy trình xử lý: Trên cơ sở đảm bảo độ chính xác và chất lượng, ưu tiên sử dụng thiết bị có hiệu suất xử lý cao. Hiệu suất gia công của máy phay, máy CNC, máy mài nhanh hơn cắt dây và xung điện, đặc biệt hiệu suất gia công xung điện là chậm nhất. Kích thước trên bản vẽ không thể thay đổi theo ý muốn (chỉ có kỹ thuật viên mới có thể thay đổi).

2. Nguyên tắc dự trữ gia công

Đối với phôi cần xử lý nhiệt, kích thước bề mặt và vật liệu trước khi xử lý nhiệt cộng với biên độ của máy mài 0,25mm, phần nhân khuôn và các bộ phận chèn cần gia công thô CNC, biên độ dự trữ đơn phương là 0,2mm, và biên độ dự trữ đơn phương của máy phay phôi phay thô là 0,3-0,5mm, đối với phôi cần gia công bằng máy mài sau khi cắt dây, bộ phận đúc được dự trữ 0,05mm, bề ngoài dày và đơn phương dự trữ dung lượng mài 0,1mm; sau khi hoàn thiện CNC và xung điện, bề mặt gương phải được đánh bóng và dung lượng đánh bóng 0,03mm cho một bên.

Lớp kết cấu thiết kế mô hình ô tô: phát hành ngày 1/7

3. Yêu cầu về độ chính xác gia công

Độ chính xác chế tạo của kích thước khuôn phải là 0,005 ~ Trong phạm vi 0,02mm; độ thẳng đứng yêu cầu là 0,01 ~ Trong phạm vi 0,02mm; độ đồng trục được yêu cầu là 0,01 ~ Trong phạm vi 0,03mm; độ song song của mặt phẳng trên và dưới của mặt phẳng động và khuôn cố định phải là 0,01 ~ Trong phạm vi 0,03mm.

Sau khi đóng khuôn, khe hở giữa các bề mặt chia nhỏ hơn giá trị tràn của nhựa định hình. Độ song song của phần còn lại của bề mặt khớp mẫu được yêu cầu là 0,01 ~ Trong phạm vi 0,02mm; độ chính xác của phần cố định thường là 0,01 ~ Trong phạm vi 0,02mm; nếu lõi nhỏ không có yêu cầu cắm chéo hoặc ít ảnh hưởng đến kích thước, thì hai bên 0,01 ~ Khe hở 0,02mm; độ chính xác của phần trượt thường là H7/e6, H7/f7 và H7/g6.

Lưu ý: Nếu có miếng ghép trên mặt gương để móc bước thì không nên phối quá chặt, nếu không khi miếng ghép được gõ từ mặt trước ra sau, dụng cụ dùng để gõ sẽ dễ làm hỏng mặt gương, nếu không ảnh hưởng đến kích thước sản phẩm thì lấy hai mặt 0,01 ~ Khe hở 0,02mm.

4. Nguyên tắc loại bỏ điện cực CNC

Lõi khoang khuôn trước tiên nên tháo rời điện cực chính của bề ngoài, sau đó tháo rời các điện cực chính khác, và cuối cùng tháo rời điện cực cục bộ; điện cực bề ngoài khuôn cố định nên xem xét xử lý tổng thể. Đối với những nơi không làm sạch bằng CNC, sử dụng cắt dây để làm sạch góc để cố định bề mặt khuôn. Hoàn chỉnh, không có vết nối; gân gia cố, gân và cột có sự khác biệt nhỏ về độ sâu khuôn chuyển động có thể được gia công cùng nhau trên một điện cực càng nhiều càng tốt; gân sâu hơn nên được khảm và các điện cực phải được làm riêng để ngăn chặn sự tích tụ carbon trong xung điện; Cố gắng không cắt các góc rõ ràng sau khi điện cực khuôn chuyển động được mài bằng CNC. Nếu bạn muốn, các điện cực nên được tháo rời hoặc cắt trực tiếp bằng dây; khoảng cách giữa gân và gân hoặc cột của khuôn động vượt quá 35mm và nên được thực hiện riêng biệt để tiết kiệm đồng.

Vị trí tia lửa gia công thô của điện cực lớn là 0,3mm một bên và vị trí tia lửa gia công hoàn thiện là 0,15mm một bên; vị trí tia lửa gia công thô của điện cực nói chung là 0,2mm một bên và vị trí tia lửa gia công hoàn thiện là 0,1mm một bên; vị trí tia lửa gia công thô của điện cực nhỏ là một bên 0,15mm, vị trí tia lửa gia công hoàn thiện là 0,07mm một bên.

5. Nguyên tắc xử lý CNC

Khuôn và các bộ phận chèn cần CNC để mở phần thô, một bên dự trữ phụ cấp 0,2mm, sau khi xử lý nhiệt cần CNC hoàn thiện phôi, nếu hình thức sản phẩm cho phép, CNC có thể hoàn thiện lõi khoang khuôn tại chỗ, ưu tiên CNC Xử lý, nếu không xử lý được tại chỗ để làm điện cực, xử lý bằng xung điện.

6. Công nghệ xử lý khuôn động và tĩnh

1) Chuẩn bị vật liệu;

2) Gia công máy phay: khoan lỗ vận chuyển nước (chỗ sâu nhất của phích cắm vận chuyển nước khoảng cách từ lỗ vận chuyển nước ngang 3-4mm), lỗ xuyên dây, khoan và lỗ vít, khoan, lỗ kim bản lề, số khuôn, góc tham chiếu, Bàn treo nhường đường;

3) gia công CNC: gia công thô;

4) Xử lý nhiệt: cho biết các yêu cầu về độ cứng;

5) Gia công máy mài: mài thước góc sáu mặt, và hình dạng được đánh bóng chính xác theo kích thước khung (nếu kích thước của khuôn là một mảnh nhỏ hơn kích thước bản vẽ từ 0,03mm-0,05mm, nếu khuôn là hai mảnh, hai khuôn được ghép lại với nhau Kích thước tổng thể của kích thước tổng thể là 0,03mm-0,05mm so với kích thước bản vẽ) 0,01, 0,01, 0,01, phần có thể tạo hình của máy mài phải được mài và tạo hình;

6) Đối với hạt khuôn cần gia công CNC, bố trí gia công CNC, ví dụ khoang có phông chữ và số khuôn cần khắc;

7) Gia công cắt dây: gia công dây giữa lỗ khảm, lỗ đỉnh xiên, lỗ kim đỉnh, lỗ miệng, v. v...;

8) Xử lý xả: theo bản vẽ và hướng dẫn xung để xử lý đơn;

9) Gia công đánh bóng: ghi độ nhám và yêu cầu đánh bóng trên thẻ quy trình, đồng thời sử dụng bút đánh dấu để đánh dấu khu vực đánh bóng trên phôi, nếu có yêu cầu về bề mặt gương, bạn có thể ném thô trước khi thử khuôn;

10) lắp ráp;

11) Mô hình thử nghiệm.

7. Công nghệ xử lý miếng nạm chính

1) Chuẩn bị vật liệu: Người thợ xác định xem đó là gia công một mảnh hay gia công nhiều mảnh tùy theo kích thước và hình dạng của phôi. Nếu nhiều mảnh được gia công cùng nhau, người thợ cần lập bản vẽ xếp hạng gia công của phôi;

2) Gia công máy phay: thợ lắp máy gia công theo sơ đồ phôi hoặc kết hợp với sơ đồ xếp hạng do người thợ thủ công sản xuất, khoan lỗ vận chuyển nước (khoảng cách giữa phích cắm sâu nhất của lỗ vận chuyển nước từ lỗ vận chuyển nước ngang 3-4mm), lỗ xuyên qua dây, khoan, khoan lỗ vít, khoan lỗ kim trên cùng của bản lề, mở dày tại chỗ đúc, số khuôn, bàn treo để nhường chỗ;

3) gia công CNC: nếu phôi cần gia công thô CNC, bố trí gia công thô CNC;

4) Xử lý nhiệt: cho biết các yêu cầu về độ cứng;

5) Gia công máy mài: mài thước góc sáu mặt, các bộ phận có thể tạo thành máy mài phải được mài và tạo hình;

6) Đối với các phôi cần gia công CNC, nên bố trí gia công CNC, ví dụ như các miếng khảm có phông chữ và số khuôn cần được khắc;

7) Gia công cắt dây: lỗ chèn, lỗ đỉnh xiên, lỗ kim đỉnh, v. v...;

8) Xử lý xả: theo bản vẽ và hướng dẫn xung để xử lý đơn;

9) Gia công đánh bóng: ghi độ nhám và yêu cầu đánh bóng trên thẻ quy trình, đồng thời sử dụng bút đánh dấu để đánh dấu khu vực đánh bóng trên phôi, nếu có yêu cầu về bề mặt gương, bạn có thể ném thô trước khi thử khuôn;

10) lắp ráp;

11) Mô hình thử nghiệm.

8. Công nghệ xử lý khảm hình đặc biệt:

Thủ công 1:

1) Gia công cắt dây: cắt dây giữa và cắt kích thước (chế độ xem A/B), kéo tấm, máy mài độ dày và độ dày dày;

2) gia công máy mài: độ dày mài, độ dốc, tạo hình;

3) Xử lý phóng điện;

4) đánh bóng gia công.

Thủ công 2:

1) Gia công cắt dây: hình dạng cắt dây giữa, lỗ chèn, lỗ kim trên cùng, kích thước cắt (xem C), bàn treo và khuôn dày;

2) Gia công máy mài: chiều cao mài, bàn treo, độ dốc, tạo hình;

3) Xử lý phóng điện;

4) đánh bóng gia công.

9. Công nghệ xử lý nạm đơn giản

1) Gia công cắt dây: máy mài lề cắt dây nhanh (chế độ xem A/B), kéo tấm, máy mài lề độ dày;

2) Kích thước hình dạng được mài chính xác, bàn treo được mài, độ dốc và hình thành;

3) Xử lý phóng điện;

4) đánh bóng gia công.

10. Công nghệ xử lý miếng nạm tròn

1) Mài không tâm: kích thước chính xác;

2) Gia công máy mài: làm sạch góc tại bàn treo;

3) Xử lý cắt dây: chiều dài cắt dây nhanh (để lại lề máy mài 0,1mm ở một bên), cắt lỗ kim đỉnh và lỗ thoát khí;

4) gia công máy mài: mài chiều dài, tạo hình.

11. Công nghệ xử lý đỉnh nghiêng

1) Gia công cắt dây: hình dạng cắt dây giữa, đầu để lại lề mài trên bề mặt chèn, các kích thước còn lại được mài chính xác, độ dày của tấm kéo được giữ lại, và rãnh hình chữ I được mở bằng máy mài lề dày;

2) Gia công máy mài: độ dày mài, rãnh hình chữ I;

3) Lắp ráp;

4) xung;

5) đánh bóng;

6) Máy phay mở bể chứa dầu.

12. Công nghệ xử lý ghế nghiêng

1) Chuẩn bị vật liệu cho thợ lắp máy: 1,5mm cho chiều cao và kích thước hai bên, 0,5mm cho chiều rộng và 0,5mm cho cả hai bên, và 5mm cho cả hai bên để thuận tiện cho việc cắt dây và kẹp dụng cụ;

2) Gia công máy phay: khoan và khoan lỗ vít;

3) Xử lý nhiệt;

4) Gia công máy mài: mài thước góc sáu mặt, mài chiều rộng và kích thước chính xác;

5) Cắt dây gia công dây nhanh, độ chính xác rãnh hình chữ I, độ kéo, độ dày để lại máy mài, kích thước chiều cao dương 1,2mm;

6) Gia công máy mài: Kích thước của máy mài, được trang bị với tấm ống, kích thước chiều cao dương 1mm.

13. Công nghệ xử lý khối dẫn hướng đỉnh nghiêng

1) Xử lý cắt dây: cắt dây nhanh, để lại máy mài dự phòng;

2) Gia công máy mài: mài thước góc sáu mặt, kích thước chính xác;

3) Gia công máy phay: lỗ ren, lỗ qua vít;

4) Xử lý cắt dây: cắt dây nhanh lỗ dẫn hướng đỉnh xiên.

14. Công nghệ xử lý ghế trượt

1) Chuẩn bị vật liệu;

2) Gia công máy mài: mài thước góc sáu mặt, kích thước chính xác;

3) Gia công máy phay: khoan qua lỗ dây, khoan và khoan lỗ vít;

4) Gia công cắt dây: gia công dây nhanh lỗ cột xiên;

5) Gia công hoàn thiện CNC: kích thước của khuôn.

15. Công nghệ xử lý ép khối

1) Chuẩn bị vật liệu;

2) Gia công máy phay: khoan qua lỗ vít, tạo hình dày (dự trữ 1 bên 0, 3-0, 5, máy mài);

3) Gia công máy mài: mài thước góc sáu mặt, mài kích thước chính xác và tạo hình.

16. Công nghệ xử lý khối khóa

1) Chuẩn bị vật liệu;

2) Gia công máy mài: mài thước góc sáu mặt, kích thước chính xác;

3) Gia công cắt dây, tạo hình dây nhanh;

4) Gia công máy phay: khoan và khoan lỗ vít.

17. Nguyên tắc xử lý lỗ thanh đẩy

Việc gia công các lỗ thanh trên trên là lỗ khoan và bản lề của máy phay; các lỗ thanh trên là trên Φ3 (bao gồm Φ3, Φ4, Φ5, Φ6) được gia công bằng cách cắt dây và phần dưới được tránh.

18. Nguyên tắc xử lý lỗ xuyên

Khi các lỗ khác nhau cần được cắt bằng dây, khi chu vi của thành trong lớn hơn Φ3 (bao gồm cả Φ3), các lỗ dây phải được khoan qua.

19. Xử lý nhãn hiệu và khuôn yêu cầu gương

1) Số dư còn lại trên nhãn hiệu sau khi phay khuôn CNC;

2) Xử lý dây cắt: lỗ khảm nhãn hiệu;

3) Xử lý phóng điện: độ sâu của bàn treo;

4) Với lõi nhãn hiệu, lắp đặt đồ đạc;

5) Làm phẳng xung lề tại nhãn hiệu; ⑥ đánh bóng.

20. Công nghệ xử lý khuôn

1) Gia công máy phay: vát mép khung bên trong, khoan lỗ vít, lỗ kim đỉnh, lỗ thoát nước, lỗ qua cốc miệng, lỗ qua lỗ trên nghiêng;

2) Gia công CNC: lỗ chìm cốc phay, lỗ ngồi trên đỉnh nghiêng, lỗ khối dẫn hướng, rãnh vị trí hàng, khuôn chạy nóng bảng A cần gia công CNC, xử lý chữ chân khuôn.

21. Công nghệ xử lý khuôn sau của khung gắn có gân gia cố dạng lưới

Việc gia công vị trí gân khuôn sau khi loại khung gắn này được lựa chọn theo các loại khuôn khác nhau và các kỹ thuật gia công khác nhau.

1) Chúng tôi trực tiếp sử dụng các điện cực tích hợp cho một loại khuôn để đảm bảo tính thống nhất của sản phẩm;

2) Khi lựa chọn quy trình gia công của khuôn không phải loại, nó có thể được điều chỉnh theo khối lượng gia công thực tế. Điện cực có thể được tách ra hoặc tổng thể, nếu vị trí gân là rãnh, trước tiên có thể cắt dây dày, sau đó máy mài có thể được tinh chỉnh.

22. Cần kẹp cắt dây hoặc điện cực, phôi xung hàng loạt

Đối với một số phôi (chẳng hạn như lõi của giắc cắm hai ổ cắm đa năng) cần có kẹp cắt dây hoặc điện cực. Quy trình xử lý phôi xung hàng loạt như sau:

1) Biểu đồ xếp hạng CNC;

2) Xử lý đồ đạc hoặc điện cực theo kích thước của sơ đồ cắt dây;

3) Sau khi hoàn thành quá trình cắt dây, nếu điện cực cần gia công CNC, hãy chuyển điện cực sang CNC, và chuyển vật cố định cho thợ lắp;

4) Điện cực gia công CNC và phóng ra bản đồ;

5) Xử lý xung;

6) đánh bóng.

23. Tính toán chiều cao cột đỡ

Chiều cao cột đỡ của khung khuôn dưới 3030 cao hơn 0,08-0,1mm so với chân khuôn, 0,1mm cao hơn 3030, 0,1-0,12mm cao hơn 3535 và 0,12-0,15mm cao hơn trên 3535.

24. Công nghệ xử lý thimble

Chiều dài cắt của máy cắt thimble 2 trở lên được để lại máy mài dư, chiều dài gia công của máy mài được mài chính xác (thợ lắp máy tự gia công); Kim và ống phẳng được làm bằng máy mài dư chiều dài cắt dây; máy mài được xử lý để mài chính xác chiều dài và kích thước.

1. EDM

(1) Nguyên tắc cơ bản

EDM là một phương pháp xử lý đặc biệt sử dụng phương pháp cắt bỏ vật liệu dẫn điện sinh ra trong quá trình phóng điện xung giữa hai cực ngâm trong chất lỏng làm việc. Nó còn được gọi là xử lý phóng điện hoặc xử lý ăn mòn điện. Tiếng Anh là Máy cắt điện, gọi tắt là EDM.

(2) Thiết bị cơ bản: EDM máy công cụ.

(3) Các tính năng chính

Nó có thể gia công các vật liệu khó cắt và các phôi có hình dạng phức tạp trong các phương pháp gia công cắt thông thường; không có lực cắt trong quá trình gia công; không có khuyết tật như gờ và rãnh dao; vật liệu điện cực công cụ không cần cứng hơn vật liệu phôi; sử dụng trực tiếp gia công năng lượng điện, thuận tiện cho việc tự động hóa; Sau khi xử lý, một lớp biến chất được tạo ra trên bề mặt, nó phải được loại bỏ thêm trong một số ứng dụng; việc lọc chất lỏng làm việc và xử lý ô nhiễm khói tạo ra trong quá trình xử lý rắc rối hơn.

(4) Phạm vi sử dụng

Gia công khuôn và các bộ phận với các lỗ và khoang có hình dạng phức tạp; gia công các vật liệu cứng và giòn khác nhau như cacbua xi măng và thép tôi, v. v...; gia công các lỗ sâu và mịn, lỗ có hình dạng đặc biệt, rãnh sâu, khe hẹp và tấm cắt, v. v...; Gia công các công cụ tạo hình khác nhau, mẫu và máy đo vòng ren và các công cụ và dụng cụ đo lường khác.

2. Gia công cắt dây EDM

(1) Nguyên tắc cơ bản

Sử dụng dây kim loại mịn chuyển động liên tục (được gọi là dây điện cực) làm điện cực để phóng tia lửa xung trên phôi để loại bỏ kim loại và cắt thành hình. Tiếng Anh là Wire Cut Electrical Discharge Machine, viết tắt là WEDM, còn được gọi là cắt dây.

(2) Thiết bị cơ bản: Máy gia công cắt dây EDM.

(3) Các tính năng chính

Gia công cắt dây EDM, ngoài các đặc điểm cơ bản của EDM, còn có một số tính năng khác:

① Không cần chế tạo các điện cực công cụ có hình dạng phức tạp để xử lý bất kỳ bề mặt hai chiều nào có đường thẳng làm thanh cái;

② Có thể cắt các khe hẹp khoảng 0,05mm;

③ Trong quá trình xử lý, tất cả các vật liệu dư thừa không được xử lý thành phế liệu, giúp cải thiện việc sử dụng năng lượng và vật liệu;

④ Trong quá trình cắt dây EDM tốc độ thấp mà dây điện cực không được tái chế, dây điện cực được cập nhật liên tục, có lợi cho việc cải thiện độ chính xác gia công và giảm độ nhám bề mặt;

⑤ Hiệu suất cắt có thể đạt được bằng phương pháp cắt tia lửa điện nói chung là 20-60mm 2 phút, lên đến 300mm 2 phút; độ chính xác gia công nói chung là ± 0,01 đến ± 0,02mm, lên đến ± 0,004mm; độ nhám bề mặt nói chung là Ra2,5 đến 1,25 micron, lên đến Ra0,63 micron; độ dày cắt nói chung là 40-60mm, dày nhất có thể lên tới 600mm.

(4) Phạm vi sử dụng

Chủ yếu được sử dụng để gia công: các phôi có hình dạng phức tạp và độ chính xác khác nhau, chẳng hạn như khuôn dập, khuôn lõm, khuôn lồi và lõm, tấm cố định, tấm dỡ, v. v...; dụng cụ tạo hình, khuôn mẫu, điện cực kim loại để gia công EDM; Các lỗ mịn khác nhau, khe hẹp, đường cong tùy ý, v. v. Nó có những ưu điểm nổi bật như biên độ gia công nhỏ, độ chính xác gia công cao, chu kỳ sản xuất ngắn, chi phí chế tạo thấp, đã được sử dụng rộng rãi trong sản xuất, hiện nay các máy công cụ cắt dây EDM trong và ngoài nước đã chiếm hơn 60% tổng số máy công cụ gia công điện.

3. (gia công điện hóa học)

(1) Nguyên tắc cơ bản

Dựa trên nguyên lý hòa tan anốt trong quá trình điện phân và với sự trợ giúp của catốt tạo hình, một phương pháp quá trình gia công phôi theo hình dạng và kích thước nhất định được gọi là gia công điện phân.

(2) Phạm vi sử dụng

Gia công điện phân có lợi thế đáng kể cho việc gia công các vật liệu khó gia công, các bộ phận có hình dạng phức tạp hoặc thành mỏng. Gia công điện phân đã được sử dụng rộng rãi, chẳng hạn như súng trường, cánh quạt, cánh quạt nguyên khối, khuôn, lỗ có hình dạng đặc biệt và các bộ phận có hình dạng đặc biệt, vát mép và xử lý gờ. Và trong quá trình gia công nhiều bộ phận, công nghệ gia công điện phân đã chiếm một vị trí quan trọng, thậm chí không thể thay thế.

(3) Ưu điểm

Phạm vi xử lý rộng. Gia công điện phân có thể xử lý hầu hết các vật liệu dẫn điện và không bị hạn chế bởi các tính chất cơ học và vật lý của vật liệu như độ bền, độ cứng và độ dẻo dai. Sau khi xử lý, cấu trúc kim loại của vật liệu về cơ bản không thay đổi. Nó thường được sử dụng để gia công cacbua xi măng, hợp kim nhiệt độ cao, thép tôi, thép không gỉ và các vật liệu khó gia công khác.

(4) Hạn chế

Độ chính xác gia công và độ ổn định gia công không cao; chi phí gia công cao hơn và lô càng nhỏ thì chi phí bổ sung của một mảnh càng cao.

4. Laser xử lý

(1) Nguyên tắc cơ bản

Xử lý bằng laser sử dụng năng lượng của ánh sáng để đạt được mật độ năng lượng cao trên tiêu điểm sau khi hội tụ thấu kính, và làm cho vật liệu nóng chảy hoặc khí hóa trong thời gian rất nhỏ và bị ăn mòn để đạt được quá trình xử lý.

(2) Các tính năng chính

Công nghệ xử lý laser có ưu điểm là ít lãng phí vật liệu, hiệu quả chi phí rõ ràng trong sản xuất quy mô lớn và khả năng thích ứng mạnh với các đối tượng xử lý. Ở châu Âu, công nghệ laser về cơ bản được sử dụng để hàn các vật liệu đặc biệt như vỏ và đế ô tô cao cấp, cánh máy bay và thân tàu vũ trụ.

(3) Phạm vi sử dụng

Xử lý laser là ứng dụng được sử dụng phổ biến nhất của hệ thống laser. Các công nghệ chính bao gồm: hàn laser, cắt laser, sửa đổi bề mặt, khắc laser, khoan laser, vi xử lý và lắng đọng quang hóa, quang khắc ba chiều, khắc laser, v. v.

5. gia công chùm điện tử

(1) Nguyên tắc cơ bản

Xử lý chùm điện tử là xử lý vật liệu sử dụng hiệu ứng nhiệt hoặc hiệu ứng ion hóa của chùm điện tử hội tụ năng lượng cao.

(2) Các tính năng chính

Mật độ năng lượng cao, khả năng xuyên thấu mạnh, phạm vi độ sâu một lần rộng, tỷ lệ chiều rộng mối hàn lớn, tốc độ hàn nhanh, vùng ảnh hưởng nhiệt nhỏ và biến dạng làm việc nhỏ.

(3) Phạm vi sử dụng

Phạm vi vật liệu của quá trình xử lý chùm tia điện tử rất rộng và diện tích xử lý có thể cực kỳ nhỏ; độ chính xác của quá trình xử lý có thể đạt đến cấp độ nano để đạt được quá trình xử lý phân tử hoặc nguyên tử; năng suất cao; ô nhiễm do quá trình xử lý nhỏ nhưng chi phí thiết bị xử lý cao; có thể xử lý các vi hạt và khe hẹp Chờ đã, nó cũng có thể được sử dụng để hàn và in thạch bản. Công nghệ vỏ cầu hàn chùm điện tử chân không là ứng dụng chính của gia công chùm điện tử trong ngành sản xuất ô tô.

6. Xử lý chùm ion (Ion Beam Machine)

(1) Nguyên tắc cơ bản

Xử lý chùm ion là quá trình xử lý dòng ion do nguồn ion tạo ra bằng cách tăng tốc và hội tụ đến bề mặt phôi trong chân không.

(2) Các tính năng chính

Bởi vì mật độ dòng ion và năng lượng ion có thể được kiểm soát chính xác, hiệu quả xử lý có thể được kiểm soát chính xác và xử lý siêu chính xác ở cấp độ nano, thậm chí cả cấp độ phân tử và nguyên tử có thể được thực hiện. Trong quá trình xử lý chùm ion, ô nhiễm tạo ra là nhỏ, biến dạng ứng suất xử lý là rất nhỏ, và khả năng thích ứng mạnh với vật liệu được xử lý, nhưng chi phí xử lý cao.

(3) Phạm vi sử dụng

Theo mục đích của nó, xử lý chùm ion có thể được chia thành hai loại: khắc và phủ.

1) Xử lý khắc

Khắc ion được sử dụng để xử lý các rãnh trên ổ trục không khí con quay hồi chuyển và động cơ áp suất động, với độ phân giải cao, độ chính xác tốt và tính nhất quán lặp lại. Một khía cạnh khác của ứng dụng khắc chùm ion là khắc đồ họa có độ chính xác cao, chẳng hạn như các thành phần điện tử như mạch tích hợp, thiết bị quang điện tử và thiết bị tích hợp quang học. Khắc chùm ion cũng được sử dụng để làm mỏng vật liệu để tạo ra các mẫu kính hiển vi điện tử xuyên thấu.

2) Xử lý lớp phủ chùm ion

Có hai dạng xử lý lớp phủ chùm ion: lắng đọng phún xạ và mạ ion. Có nhiều loại vật liệu mạ ion. Màng kim loại hoặc phi kim loại có thể được mạ trên bề mặt kim loại và phi kim loại. Các hợp kim, hợp chất khác nhau hoặc một số vật liệu tổng hợp, vật liệu bán dẫn và vật liệu có nhiệt độ nóng chảy cao cũng có thể được mạ.

Công nghệ phủ chùm ion có thể được sử dụng để phủ màng bôi trơn, màng chịu nhiệt, màng chống mài mòn, màng trang trí và màng điện.

7. Plasma hồ quang chế biến

(1) Nguyên tắc cơ bản

Gia công hồ quang plasma là một phương pháp gia công đặc biệt sử dụng nhiệt năng của hồ quang plasma để cắt, hàn và phun kim loại hoặc phi kim loại.

(2) Các tính năng chính

1) Micro-bó plasma hồ quang hàn có thể hàn lá và tấm;

2) Với hiệu ứng lỗ nhỏ, nó có thể nhận ra sự hình thành tự do của hàn một mặt và hai mặt;

3) Mật độ năng lượng hồ quang plasma cao, nhiệt độ cột hồ quang cao, khả năng xuyên mạnh, thép có độ dày 10-12mm không cần mở rãnh, có thể hàn qua hai mặt tạo hình cùng một lúc, tốc độ hàn nhanh, năng suất cao, biến dạng ứng suất nhỏ;

4) Thiết bị phức tạp hơn, tiêu thụ khí lớn, chỉ thích hợp để hàn trong nhà.

(3) Phạm vi sử dụng

Nó được sử dụng rộng rãi trong sản xuất công nghiệp, đặc biệt là hàn đồng và hợp kim đồng, hợp kim titan và titan, thép hợp kim, thép không gỉ, molypden và các kim loại khác được sử dụng trong công nghệ công nghiệp tiên tiến như hàng không vũ trụ và quân sự khác, chẳng hạn như vỏ tên lửa hợp kim titan và máy bay Một số thùng chứa có thành mỏng, v. v.

8. Xử lý siêu âm

(1) Nguyên tắc cơ bản

Xử lý siêu âm là một công cụ sử dụng tần số siêu âm làm dao động biên độ nhỏ, và thông qua tác động đập của mài mòn giữa nó và phôi trong chất lỏng trên bề mặt được xử lý, bề mặt của vật liệu phôi dần dần bị nghiền nát. Nó được gọi là USM trong tiếng Anh. Xử lý siêu âm thường được sử dụng để đục lỗ, cắt, hàn, lồng và đánh bóng.

(2) Các tính năng chính

Nó có thể gia công bất kỳ vật liệu nào, đặc biệt thích hợp để gia công các loại vật liệu không dẫn điện cứng, giòn, độ chính xác gia công của phôi cao, chất lượng bề mặt tốt, nhưng năng suất thấp.

(3) Phạm vi sử dụng

Xử lý siêu âm chủ yếu được sử dụng để đục lỗ (bao gồm lỗ tròn, lỗ có hình dạng đặc biệt và lỗ uốn, chẳng hạn như thủy tinh, thạch anh, gốm sứ, silicon, germanium, ferit, đá quý và ngọc bích, v. v.), cắt, tạo rãnh, Tay áo, chạm khắc, loại bỏ các bộ phận nhỏ hàng loạt, đánh bóng bề mặt khuôn và hoàn thiện đá mài.

9. Xử lý hóa chất

(1) Nguyên tắc cơ bản

Gia công hóa học là một quá trình gia công đặc biệt của phôi sử dụng sự ăn mòn và hòa tan của axit, kiềm hoặc dung dịch muối để thu được hình dạng, kích thước hoặc trạng thái bề mặt mong muốn.

(2) Các tính năng chính

1) Có thể gia công bất kỳ vật liệu kim loại có thể cắt, không bị giới hạn bởi độ cứng, độ bền và các tính năng khác;

2) Thích hợp cho xử lý diện tích lớn, và có thể xử lý nhiều mảnh cùng một lúc;

3) Không tạo ra ứng suất, vết nứt, gờ, độ nhám bề mặt lên đến Ra1.25-2.5μm;

4) Dễ vận hành;

5) Không thích hợp để gia công các rãnh và lỗ hẹp;

6) Không thích hợp để loại bỏ các khuyết tật như bề mặt không bằng phẳng và trầy xước.

(3) Phạm vi sử dụng

Thích hợp cho gia công giảm độ dày diện tích lớn; thích hợp cho gia công các lỗ phức tạp trên các bộ phận có thành mỏng.

Thông tin liên quan

Tập trung vào chất lượng, trau dồi sâu sắc và đổi mới

2025-07-05

Tập trung vào chất lượng, trau dồi sâu sắc và đổi mới Trong cuộc sống hàng ngày, từ vỏ điện thoại di động trong tay, cốc nước nhựa tại nhà, đến các phụ kiện nhựa khác nhau trên ô tô và các bộ phận nhựa chính xác trong thiết bị y tế, sự ra đời của những sản phẩm nhựa này hầu như không thể tách rời. chìa khóa...

Bộ sưu tập quy trình sản xuất khuôn mẫu, tiêu chuẩn, quy trình và trường hợp

2025-06-07

Sơ đồ quy trình như sau: Các công cụ và sản phẩm khác nhau mà chúng ta sử dụng trong sản xuất và cuộc sống hàng ngày, từ đế máy công cụ và vỏ thân máy, đến vít đầu phôi, nút bấm và vỏ các thiết bị gia dụng khác nhau, tất cả đều liên quan đến khuôn. Có mối quan hệ thân thiết....

Sáu vật liệu khuôn thường được sử dụng cho khuôn ép phun

2025-06-06

Việc lựa chọn thép không chỉ ảnh hưởng đến tuổi thọ của khuôn mà còn ảnh hưởng đến chi phí mở khuôn. Một số sản phẩm nhựa đặc trưng cũng có thể yêu cầu các vật liệu cụ thể. Bởi vì, để mở khuôn ép, việc lựa chọn vật liệu là đặc biệt quan trọng. Dưới đây là một vài...

Thiết bị quan trọng trong lĩnh vực hậu cần và kho bãi

2025-06-29

Khuôn pallet thiết bị quan trọng trong lĩnh vực hậu cần và kho bãi _ Taizhou Jiefeng Mold Co., Ltd. (jfmoulds.com) 1. Đặc điểm và phân loại của khuôn pallet Pallet là thiết bị cơ bản được tiêu chuẩn hóa trong ngành hậu cần và kho bãi hiện đại, đảm nhận...

Khuôn ép: phân tích đầy đủ chiều từ quy trình chính xác đến nhiều ứng dụng

2025-06-30

Khuôn ép phun: Phân tích đầy đủ chiều từ công nghệ chính xác đến nhiều ứng dụng Trong hệ thống sản xuất hiện đại khổng lồ, khuôn ép phun có thể được gọi là "anh hùng hậu trường" của việc tạo hình sản phẩm nhựa. Nó dựa trên công nghệ tinh vi, với các phương pháp thiết kế và sản xuất đa dạng,...

Sử dụng công nghệ phá vỡ tường và tái tạo sinh thái để xác định một mô hình mới của ngành công nghiệp khuôn ép phun

2025-07-04

Xác định mô hình mới của ngành công nghiệp khuôn ép phun với sự phá vỡ công nghệ và tái tạo sinh thái. Trong làn sóng chuyển đổi thông minh của ngành sản xuất, khuôn ép phun, với tư cách là vật mang cốt lõi kết nối sự sáng tạo thiết kế và sản xuất hàng loạt công nghiệp, đang trải qua quá trình chuyển đổi từ "sản xuất công cụ" sang "Giá trị tạo ra" chiều sâu...